Что такое осмотическое давление? Определить осмотическое давление цементной пыли при 293 К, если ее концентрация 1,5•10-2 кг/м2, средний радиус частиц 4 мкм, плотность 1,3•103 кг/м3. (1)

Определите скорость оседания частиц цементной пыли, эквивалентный радиус которых равен 7,5 мкм, в воздухе при температуре 279 К, вязкость воздуха при этой температуре равна 1,74•10-4 Пас, плотность частиц 1,3•103 кг/м3. (2)

Определите сколько микропор приходится на

Определите массу поглощенной воды при гидратации за 30 минут, если константа скорости гидратации равна 1,9•10-3 мин, а предельная масса поглощенной жидкости составляет

Рассчитайте интегральную и дифференциальную теплоту, образующуюся при взаимодействии цемента и воды, если масса поглощенной воды составляет

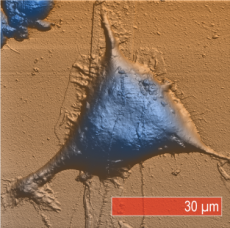

Дайте характеристику микроструктуры цементного камня (основные структурные элементы и уровни, дефекты структуры, виды пористости, их влияние на прочностные свойства).

Формирование структуры типичного капиллярно-пористого материала –цементного камня – осуществляется в процессе сложного гидратационного взаимодействия твердой, жидкой и газообразной фаз.

Роль различных уровней структуры в формировании и обеспечении свойств бетона, как и степень их изученности, далеко неравнозначны. Наименее изучена и количественно оценена микроструктура – область коллоидных размеров в интервале 10-10–10-

Цементный камень включает:

– непрореагировавшую часть клинкерных зерен, содержание которых с течением времени уменьшается;

– гель, состоящий из частичек гидратных новообразований размером 5–20∙10-3 мкм и более и гелевых диаметром от 1–3∙10-3 мкм до 1∙10-1 мкм. Объем гелевых пор при твердении цемента в нормальных условиях по Т. Пауэрсу, составляет 0,28 общего объема геля с порами. Это составляет 0,28/(1–0,28) = 0,39 объема твердой фазы геля. При твердении цемента при повышенных температурах под давлением объем гелевых пор, может уменьшаться до 0,22.

– относительно крупные кристаллы новообразований портландита Са(ОН)2;

– капиллярные поры размером от 0,1 до 20 мкм;

– сферические воздушные поры размером от 100 мкм до

Объемы непрореагировавшей части цемента, гелевых и капиллярных пор в значительных пределах изменяются во время твердения цемента. При изготовлении цементного теста, раствора или бетона воды берется обычно

40 – 70 % массы цемента, т.е. значительно больше, чем химически связывается. Избыточная вода размещается в гелевых порах, а также в промежутках между непрореагировавшей частью цементных зерен. После испарения свободной, не вошедшей в реакцию с цементом воды образуются поры, называемые капиллярными. С увеличением продолжительности твердения цемента объем капиллярных пор уменьшается, так как они заполняются гидратными новообразованиями. В зависимости от количества воды, введенной в тесто или бетон при их изготовлении (В/Ц),а также от продолжительности твердения объем капиллярных пор в цементном камне колеблется в широких пределах – от 0 до 40 % и более. Таким образом, цементный камень характеризуется сложной тонкопористой структурой, оказывающей решающее влияние на многие его свойства (прочность, проницаемость, стойкость против действия агрессивных факторов, упруговязкопластические свойства и т. д.).

Поровая структура цементного камня классифицируется следующим образом:

– микропоры, диаметр которых не превышает 0,01 мкм,

– переходные поры (мезопоры) диаметром от 0,01 до 0,1–0,2 мкм,

– макропоры диаметром более 0,2 мкм.

Поры относятся к капиллярным, если их диаметр не превышает 20–30 мкм. В них вода удерживается силами поверхностного натяжения, причем поверхность мениска имеет вогнутую форму. Пустоты в цементном камне диаметром более 20–40 мкм не являются капиллярными и заполняются водой под действием гидростатического давления.

В связи с тем, что цементный камень является сложной полиминеральной системой необходимо более подробное рассмотрение поровой структуры, образующейся в результате образования различных кристаллических составляющих:

Гидросиликаты кальция

Формирование поровой структуры при твердении трехкальциевого силиката обусловлено образованием и ростом аморфизованных гидросиликатов кальция типа C-S-H. На ранних стадиях количество гидратных фаз незначительно. В пространстве между частицами C3S растут гидросиликаты кальция в виде длинных волокон и тонкие пластинки гидроксида кальция. Волокна гидросиликатов создают пространственную связь. На этом этапе наблюдается одна область распределения микропор по размерам – от 7 до 12 нм. В заполненных водой микропорах непрерывно образуются новые гидраты. Объем и размер микропор уменьшаются. Через 1 сут твердения отмечается наличие двух областей распределения микропор по размерам – в интервалах от 2 до 2,5 нм и от 5,2 до 7,5 нм. Изменения размеров микропор обусловливают и уменьшение размеров расположенных в них гидратных фаз. По данным Лохера и Рихартца, в первые сутки твердения волокна гидросиликатов кальция имеют длину 5–10 нм и диаметр 0,1–0,2 нм. На конечной стадии твердения образуются гидросиликаты в 10–100 раз меньшего размера. Размеры внутренних пор в волокнистых гидросиликатах лежат в области 2 – 2,5 нм. Первичные гидросиликаты кальция обрастают новыми и гидроксидом кальция. Это является причиной уменьшения размеров и объема микропор в более поздние сроки твердения, что и подтверждено экспериментально.

Таким образом, для твердеющего трехкальциевого силиката характерны две области распределения микропор по размерам. Нижняя граница распределения определяется возможностью проникновения молекул воды в поры и соответствует 2 нм.

В порох с размерами менее 2 нм находится только адсорбированная вода. Она не замерзает даже ниже ~90°С. Слои воды не находятся в переохлажденном, метастабильном состоянии, а термодинамически равновесны, поскольку могут сосуществовать в контакте со льдом при соответственно пониженной температуре.

Максимум верхней границы распределения микропор по размерам на ранних стадиях твердения расположен при 12 нм. Затем он сдвигается до 3,5 нм.

Гидроалюминаты кальция

Характер формирования микропористости гидроалюминатных, гидросульфоалюминатных фаз существенно отличается от такового для гидросиликатов кальция. Структуру в основном определяют взаимное расположение и размеры кристаллов стабильного C3AH6.

Микропористость твердеющего C3A характеризуется наличием одной области микропор в диапазоне от 4 до 17 нм. Расположение и границы микропористости меняются в ходе гидратации. До 24 ч эта область расположена в интервале 10–17 нм. Эти микропоры появляются уже в первые часы твердения, отмечаются спустя 3 сут. и окончательно исчезают к 7 сут. Основное изменение объема происходит в первые сутки. Последующие изменения объема вызваны переходом гексагональных гидроалюминатов типа С4АН13 в кубические С4АН6.

При гидратации C4AF образуются гексагональные гидроалюминаты кальция С4АН13 и гетит. В дальнейшем наблюдается их переход в кубическую форму. При этом имеет место изменение суммарного объема микропор с 0.61 см3/г до 0.1 см3/г. На ранних стадиях формируются две области микропор в интервале 9,5 – 37 нм. Затем интервал распределения микропор по размерам сужается до 8 – 12 нм.

Цементный камень

Структурообразование цементного камня сложнее вследствие развития и взаимодействия гидросульфоалюминатной и гидросиликатной фаз. При содержании алюминатов более 20% наблюдается одна область распределения микропор по размерам в интервале от 7 до 13,7 нм. Ее ширина и положение меняются при гидратации. Вначале она расположена в интервале 10–13,7 нм. К концу первых суток твердения наблюдается ее смещение в область 7,3– 9,3 нм. Суммарный объем микропор в процессе твердения снижается в три раза. При уменьшении содержания алюминатной фазы до 18% и увеличении доли силикатной наблюдаются две или три области распределения микропор по размерам в интервале 2–12 нм. В процессе гидратации верхняя граница области существования микропор снижается. Изменение размеров микропор при гидратации вызвано изменением морфологии новообразований. В ранние сроки твердения (до 1 сут) область распределения микропор по размерам в цементном камне определяется алюминатными фазами. Развитие микропористости, вероятно, связано с разрушением первичного гидросульфоалюминатного каркаса, возникновением и ростом более мелких гидросиликатных фаз и формированием пор меньшего размера.

Таким образом, в цементном камне наблюдается наличие двух областей распределения микропор по размерам. Их размеры и положение изменяются в ходе гидратации. Сформированная микроструктура цементного камня представлена в основном гидросиликатным гелем (размеры пор 2–4 нм) с включениями фаз гидроалюминатов и гидроксидом кальция (размеры пор 6–8 нм).

Рассчитайте приблизительное количество структурных элементов, образующихся в цементном камне нормального твердения при полной гидратации

Для определения количества воды, необходимого для полного протекания реакций гидратации необходимо составить уравнения реакций клинкерных минералов цемента с водой и найти молекулярные массы соединений:

3СаО∙SiO2 + 5H2O = 2СаО∙SiO2∙4H2O + Са(ОH)2

2СаО∙SiO2 + 4H2O = 2СаО∙SiO2∙4H2O

3СаО∙Al2O3 + 6H2O = 3СаО∙ Al2O3∙6H2O

4СаО∙Al2O3∙Fe2O3+ 7H2O = 3СаО∙ Al2O3∙6H2O + СаО∙ Fe2O3∙H2O

М(3СаО∙SiO2) = 3(40+16)+28+32 = 228 г/моль

М(2СаО∙SiO2) = 2(40+16)+28+32 = 172 г/моль

М(3СаО∙Al2O3) = 3(40+16)+54+48 = 270 г/моль

М(4СаО∙Al2O3∙Fe2O3) = 4(40+16)+54+48+112+48 = 486 г/моль

М(H2O) = 2+16=18 г/моль

Необходимое водоцементное отношение (с учетом содержания в цементе клинкерных минералов):

В/Ц=0,65∙18∙5/228+0,19∙18∙5/170+0,04∙18∙5/270+0,12∙18∙5/486 = 0,3927

Отсюда количество воды, необходимое для полного протекания реакций гидратации:

В = Ц∙В/Ц = 1000∙0,3927 =

Приблизительное количество структурных элементов цементного камня рассчитывают по следующим формулам (литературные данные, плотность цемента принимаем согласно стандарту ГОСТ 31108-2003 равной 3,1 г/см3, степень гидратации α равна 1):

– абсолютный объем сухого цемента

Vц = Ц / ρц= 1000 / 3,1 = 322,58 см3

– количество связанной воды

V св.в.= 0,25αЦ = 0,25·1000 =

– твердые продукты гидратации

Vтв.г. = α [Ц/ρц + 0,25Ц(1 – 0,254)] = 1000 / 3,1+0,25·1000(1 – 0,254) = 509,08 см3

– поры геля

Vп.г. = 0,28Vтв.г.= 0,28·509,08 = 142,54 см3

– объем воды в порах геля

Vв.г. = 1,1Vп.г. = 1,1·142,54 = 156,8 см3

– цементный гель вместе с порами

Vц.г. = Vтв.г. + Vп.г. = 509,08+142,54 = 651,62 см3

– уменьшение объема вследствие контракции

Vконтр = (Ц/ρц +Vв.г. + Vсв. в.) – Vц.г. = ( 1000/3,1+156,8+250) – 651,62 = 77,76 см3

– объем капиллярных пор

Vк.п. = В – Vсв. в. – Vп.г. = 392,7 – 250 – 142,54 = 0,16 см3

Пористость цементного камня:

– капиллярная

Пкап = (В/Ц – 0,5α) / (В/Ц + 0,32) ≈ 0

– контракционная

Пконтр = 0,09α / (В/Ц + 0,32) = 0,09 /(0,3927+0,32) = 0,126 ≈ 12,6%

– геля

Пг = 0,2 / (В/Ц + 0,32) = 0,2 (0,3927 +0,32) = 0,28 ≈ 28%

– общая

Побщ = (В/Ц – 0,21α) / (В/Ц + 0,32) = (0,3927–0,21) / (0,3927+0,32) = 0,256 ≈ 25,6 %

Возможно ли получение на основе портландцемента материалов с прочностью на изгиб до 70 МПа, на сжатие до 600 МПа (1 балл)? Каковы теоретические пределы повышения прочности цементного камня (1 балл)? Какие факторы ограничивают возможности получения высокопрочных бетонов (1 балл)? Ответ обоснуйте с учетом физико-химических основ формирования структуры конструкционных материалов на основе цемента. Дайте характеристику основным методам повышения прочностных характеристик цементных композитов (2 балла).

Решение задачи повышения прочности в значительной степени сводится к структурному аспекту повышения уплотнения цементного камня, что может быть достигнуто через ускорение и углубление гидратации клинкера или за счет высокой исходной концентрации цемента в водовяжущей пасте.

Значительные результаты по комплексному улучшению характеристик бетонов достигнуты на основе использования химических добавок. В настоящее время разработана широкая номенклатура химических добавок разного назначения и механизма действия на процессы гидратации и структурообразования при твердении бетона.

Ускорению процессов гидратации и структурообразования могут содействовать воздействия на вяжущее вещество как на исходную фазу для структурообразующих продуктов гидратации и источник создании пересышения в растворе; воздействия на воду затворения и на продукты гидратации, их морфологию и структурную связность. Эти воздействия могут быть реализованы через ускорение растворения исходного вяжущего, через ускорение выделения и роста конечных или промежуточных продуктов гидратации из пересыщенного раствора, через интенсификацию процессов контактообразования, через изменение структурно-морфологических характеристик цементного камня (дисперсности продуктов гидратации, дифференциальной пористости ЦК). С точки зрения конечного результата, влияние должно оказываться на тот элементарный процесс, который лимитирует процесс твердения в целом. В частности, повышенная дисперсность гидратной связки при использовании ряда химических добавок первого и второго классов (электролиты) достигается интенсификацией процесса зародышеобразования за счет удлинения периода и интенсивности пересыщения в растворе и, соответственно, повышения длительности этапа зародышеобразования, увеличения числа зародышей гидрата.

В этих условиях формируется матрица будущей структуры из большего числа первичных элементов – зародышей гидрата, что обусловливает более высокую дисперсность формирующейся кристаллогидратной связки. При равных исходных В/Ц, равных объемах продуктов гидратации, т. е. равной степени гидратации, более высокая дисперсность кристаллогидратной связки обусловливает значительные изменения дифференциальной пористости ЦК. Такая структура соответствует цементному камню со сниженной капиллярной пористостью что, наряду с повышенной дисперсностью связки, также благоприятно влияет на прочность ЦК. Таким образом, большинство известных путей управления технологическими процессами с целью повышения прочности и других физико-механических характеристик твердеющих вяжущих и бетонов на их основе реализуется через влияние на структуру, через изменение структурных характеристик кристаллогидратной связки, цементного камня, бетона.

На практике задача получения высокопрочных бетонов реализуется путем снижения водоцементного отношения (увеличение концентрации цемента в водовяжущей пасте), использования микро и нано- наполнителей для оптимизации поровой структуры, специальных технологических приемов уплотнения, а также путем управления процессами минералообразования при изменении режимов термообработки.

Примерами высокопрочных цементных материалов являются DSP-композиты (уплотненные системы, содержащие гомогенно распределенные ультрамалые частицы). Эти материалы, включающие специально подготовленные цементы, микрокремнезем, специальные заполнители и микроволокна за счет специальных технологических приемов при В/Ц = 0,12-0,22 позволяют достичь прочности 270 МПа при высокой стойкости к коррозионным воздействиям и истиранию. Известково-кварцевые материалы с прочностью на сжатие до 250 МПа были получены путем формования под давлением 138 МПа перед автоклавированием. Аналогичная обработка цементного теста позволила снизить В/Ц до 0,06 и обеспечить прочность камня до 330 МПа в возрасте 28 суток нормального твердения, а использование алюминатных цементов и горячего прессования при давлении 345 МПа повысить ее до 650 МПа.

Использование полимеров для модификации поровой структуры цементного камня также является перспективным направлением. Известны разработки в области получения так называемых бездефектных MDF-цементов, которые в присутствии суперпластификаторов и гелеобразователей (например, поливинилацетата) при В/Ц = 0,10-0,18 позволяют получить композиты, имеющие плотную микроструктуру без капиллярных пор.