Приглашаем к участию в XII Всероссийской олимпиаде про нанотехнологиям!

Основные модификации углерода

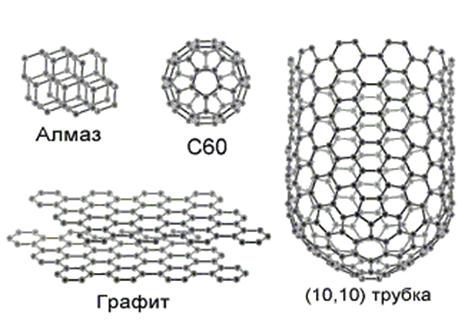

Углерод известен человечеcтву с древнейших времен, прежде всего как уголь и алмаз. Как индивидуальный химический элемент углерод был признан Лавуазье в конце XVIII в. и получил свое название (Carboneum) от латинского carbo - уголь. Ни один элемент Периодической системы Менделеева не обладает тем разнообразием свойств, иногда прямо противоположных, которое присуще углероду. Столь уникальные свойства - причина того, что и чистый углерод, и содержащие его материалы служат объектами фундаментальных исследований и применяются в бесчисленных технических процессах. Все это ярко свидетельствует о его огромной важности для цивилизации. Еще несколько десятилетий назад были известны три основных аллотропных формы углерода: алмаз, графит и карбин. Однако в последнее время были открыты новые модификации углерода, обладающие уникальными свойствами – фуллерены и углеродные нанотрубки.

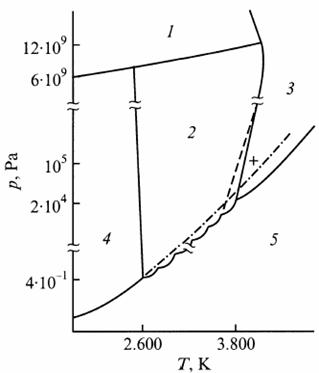

Каждый атом углерода в структуре алмаза расположен в центре тетраэдра, вершинами которого служат четыре ближайших атома. Соседние атомы связаны между собой ковалентными связями (sp3-гибридизация). Такая структура определяет свойства алмаза как самого твердого вещества, известного на Земле. Графит находит широкое применение в самых разнообразных сферах человеческой деятельности, от изготовления карандашных грифелей до блоков замедления нейтронов в ядерных реакторах. Атомы углерода в кристаллической структуре графита связаны между собой прочными ковалентными связями (sp2- гибридизация) и формируют шестиугольные кольца, образующие, в свою очередь, прочную и стабильную сетку, похожую на пчелиные соты. Сетки располагаются друг над другом слоями. Расстояние между атомами, расположенными в вершинах правильных шестиугольников, равно 0,142 нм., между слоями – 0,335 нм. Слои слабо связаны между собой. Такая структура - прочные слои углерода, слабо связанные между собой, определяет специфические свойства графита: низкую твёрдость и способность легко расслаиваться на мельчайшие чешуйки. В карбине наблюдается линейное расположение атомов, в виде цепочек. Он подразделяется на две модификации: с кумулированными связями =С=С=С= и полииновыми -С≡С-С≡С- связями. Известны и другие формы углерода, такие как аморфный углерод, белый углерод (чаоит) и т.д. Но все эти формы являются композитами, то есть смесью малых фрагментов графита и алмаза. Ниже представлена диаграмма состояния углерода, в которой выделяются алмаз (1), карбин (2), жидкость (3), графит (4), пар (5):

Алмаз и графит, известные человечеству с давних времен, нашли широкое практическое применение задолго до расшифровки их структуры, которая была окончательно установлена только после разработки соответствующих физико-химических методов анализа (рентгенографии, электронографии и т.п.). В отношении карбина и фуллеренов картина обратная: их структуры установлены, а области применения могут пока только планироваться на основании возможных технологических свойств.

Материалы на основе графита

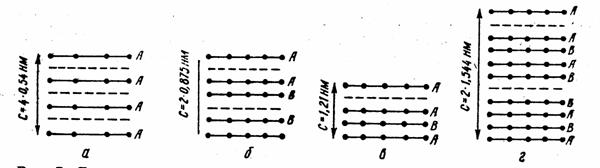

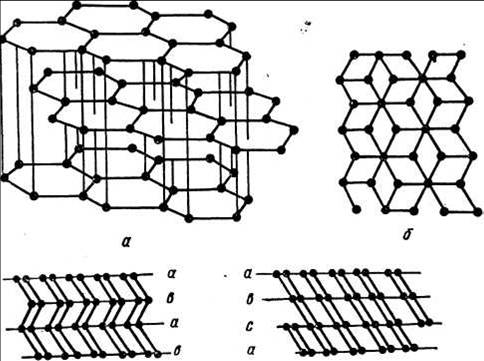

Графит, если рассматривать его идеализированную структуру, представляет собой непрерывный ряд слоев, параллельных основной плоскости и состоящих из гексагонально связанных друг с другом атомов углерода (рис. 1). По взаимному смещению этих слоев в плоскости различают гексагональную и ромбоэдрическую формы. В гексагональной форме слои чередуются по схеме А-В-А-В-..., а в ромбоэдрической по схеме А-В-С-А-В-С-... Содержание ромбоэдрической формы может достигать в природных графитах 30 %, в искусственных она практически не встречается. Расстояние между любыми соседними атомами углерода в плоскости слоя равно 0,142 нм, между соседними слоями 0,335 нм. Каждый атом в слое связан с тремя соседними, и углы между связями составляют 120°. В связях участвуют три валентных электрона из четырех, оставшиеся электроны образуют общее электронное облако, аналогичное имеющемуся у металлов. Такое строение приводит к анизотропии физических свойств графита в направлениях параллельном и перпендикулярном слоям. Графит - вещество темно-серого цвета с металлическим блеском. Это один из самых мягких минералов. Описанная структура характерна для монокристалла графита. Реальные тела состоят из множества областей упорядоченности углеродных атомов, имеющих конечные размеры, отличающиеся на несколько порядков для различных образцов углеродистых тел графитовой или графитоподобной структуры. Структура этих областей может приближаться к идеальной решетке графита или отличаться от нее за счет искажений как внутри слоев, так и за счет неправильностей их чередования. Такие области упорядоченности называются кристаллитами и имеют собственные геометрические характеристики: La - средний диаметр, Lc - средняя высота кристаллита и d002 - среднее расстояние между слоями в кристаллите. Эти величины определяются с помощью рентгенографического анализа. Кроме того, в реальных графитовых телах имеется некоторое количество неупорядоченных атомов (аморфный углерод), занимающих пространство между кристаллитами или внедренных между слоями. Эти атомы могут находиться в sp, sp2или sp3-гибридном состоянии.

Материал, состоящий главным образом из атомов углерода, может быть получен разными путями. Все они связаны с высокотемпературной обработкой различных углеродсодержащих веществ как в конденсированной, так и в газовой фазах. Из газовой фазы возможно получение сажи, фуллеренов, пироуглерода (пирографита), алмазов. Сажа и фуллерены получаются в результате процессов, протекающих в реакционном объеме. Пироуглерод и алмазы образуются при отложении атомов углерода на твердой подложке. В зависимости от происхождения различают три основных вида графита с почти идеальной структурой: природный графит; графит, кристаллизующийся в процессе выплавки чугуна (спелевый, или киш-графит, доменный графит); синтетический графит, образующийся при дегидрогенизации и полимеризации углеродов из конденсированной или газовой фазы.

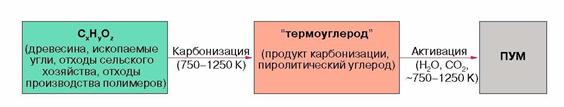

Среди материалов, построенных из атомов углерода, особое место занимает так называемый активный углерод. Его можно представить как конструкцию, построенную из слоев атомов углерода, образующих структуру, подобную графиту. Отличие от графита обусловлено различной степенью внутри- и межслоевой разупорядоченности атомов. Благодаря такой конструкции активный углерод имеет так называемое пористое пространство, объем и размер пор которого определяются размером первичных кристаллитов, характером их упаковки и взаимной ориентацией. В связи с этим другим часто встречающимся в литературе названием активного углерода является название "пористый углеродный материал" (ПУМ).

Поры различают по размерам на микропоры (<2 нм), мезопоры (2-50 нм) и макропоры (>50 нм). Благодаря наличию пор ПУМ имеют развитую поверхность и способны адсорбировать жидкости и газы. Способность ПУМ к адсорбции определяется строением поверхности и природой и концентрацией поверхностных реакционноспособных групп (обычно кислородсодержащие группы, образующиеся в результате окисления поверхности).

В настоящее время ПУМ представляют собой важнейший класс адсорбентов, катализаторов и носителей, промышленное производство которых приближается к миллиону тонн. Традиционной схемой получения ПУМ является высокотемпературный пиролиз (карбонизация) твердого углеродсодержащего сырья (древесина, природные угли, полимерные материалы) с последующей обработкой продукта карбонизации парами воды, двуокисью углерода и другими веществами, окисляющими углерод (стадия активации).

При своей достаточной простоте и дешевизне, этот способ имеет 2 основных недостатка: углеродные кластеры и кристаллиты образуются в результате твердофазных плохо контролируемых превращений исходного углеродсодержащего сырья, минеральные примеси, содержащиеся в исходном сырье, переходят в состав конечного углеродного материала.

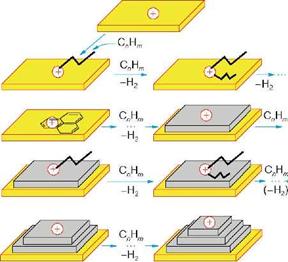

Этих недостатков лишен 2 метод получения ПУМ – способ каталитического разложения газообразных углеводородов. Этот способ принципиально отличается от первого. Так, в традиционном синтезе идет карбонизация твердого образца, сопровождающаяся удалением части углерода, поэтому с течением синтеза пористость возрастает. Во втором же случае идет рост углеродного каркаса, поэтому с течением времени поры уменьшаются или даже полностью зарастают.

Из-за более высокой молекулярной "однородности" газообразного углеводородного сырья и гораздо меньшего содержания в нем неуглеродсодержащих примесей ПУМ, полученные по второй схеме, отличаются гораздо более низким содержанием минеральных примесей, более высокой однородностью, узким распределением характеристик текстуры. В целом они обладают повышенной механической прочностью и химической стойкостью в агрессивных средах. Благодаря этим положительным свойствам ПУМ, полученные по каталитическому методу рассматриваются как чрезвычайно перспективные сорбенты и носители для современных адсорбционно-каталитических технологий.

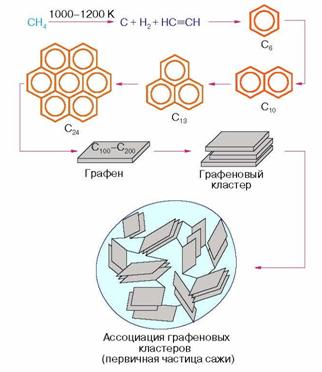

Ключевым моментом в формировании твердой углеродной фазы является образование плоских полиароматических молекул. Эти молекулы рассматриваются как первичные структурные элементы большинства ПУМ. В литературе для их обозначения используются разные названия, чаще всего их называют графенами. Атомы углерода на периферии графенов ненасыщенны, обладают повышенной химической активностью и для компенсации свободной валентности могут связываться с фрагментами СН2, СН и др. Такие фрагменты могут приводить к образованию углеродных мостиков между торцами соседних графенов, приводя их к химической "сшивке" под разными углами. В то же время плоская форма графенов способствует их самопроизвольной ориентированной агрегации в плотноупакованные пачки (рис. 4), которые обычно называются графеновыми кластерами. При этом с точки зрения термодинамики наиболее выгодным является плоская упаковка графенов.

Хаотическое "сращивание" графеновых кластеров в ассоциаты, происходящее в газовой фазе, приводит к образованию сфероидальных частиц аморфного углерода (различного типа саж). В таких ассоциатах графеновые кластеры связаны друг с другом многочисленными связями, но при очень высоких температурах (-3000 К) имеют достаточную подвижность, чтобы из разупорядоченной ориентации относительно друг друга (возникшей при их хаотическом "слипании" и "сшивке" в газовой фазе) перейти в более термодинамически выгодную упорядоченную ориентацию, при которой ассоциат графеновых кластеров превращается в микрокристаллит графита.

Государственный стандарт требует называть cажу "углерод технический", однако, как правило, этот термин применяется только в технической литературе и документации. В научной литературе чаще используется термин "сажа". Частица сажи представляет собой набор отдельных кристаллитов, состоящих обычно из 3-5 параллельных слоев гексагонов. Структура кристаллитов сажи отличается от графитовой тем, что параллельные слои в ней смещены друг относительно друга не регулярно, как в графите, а хаотически, придавая кристаллитам не упорядоченную трехмерно структуру. Такая кристаллическая решетка называется двухмерно упорядоченной или турбостратной, в которой слои развернуты вокруг вертикальной оси на некоторый угол.

Атомы углерода, находящиеся на краях плоскостей кристаллических решеток, имеют свободные валентности. По этим валентностям к ним присоединяются атомы отдельных плоских решеток углерода (одиночные слои, не входящие в кристаллит) и цепи атомов углерода, не ориентированные в кристаллическую систему. Эти цепи заполняют промежутки между кристаллитами, цементируя их в одно целое. Кроме того, к свободным валентностям атомов углерода присоединяются атомы Н, О и S. Форма частиц сажи обычно близка к шарообразной, причем поверхность их может быть как гладкой, так и шероховатой. Кристаллиты, расположенные в глубине сажевой частицы, ориентированы беспорядочно друг относительно друга, а находящиеся вблизи поверхности формируют сферическую оболочку.

Сажевые частицы объединяются в сажевые структуры, которые представляют собой более или менее разветвленные цепочки. Различают два вида структур сажи: первичные, очень прочные, связанные валентными связями, и вторичные, связанные сорбционными силами. Величина частиц сажи, а также удельная поверхность и степень структурности (разветвленность сажевых цепочек) зависят от условий их образования. Свойства сажи определяются главным образом этими характеристиками. Сажа является полидисперсным веществом: в образце сажи одного и того же вида имеются частицы различной величины. От степени дисперсности зависят многие свойства саж, в частности, удельная поверхность и цвет. Чем выше дисперсность саж, тем она имеет более черный цвет и бульшую удельную поверхность. Сажа с более высокой структурностью имеет более высокую электропроводность и меньшую кажущуюся плотность, чем сажа, не имеющая сложных структур.

Получение сажи основано на разложении углеводородов под действием высокой температуры. Образование сажи может происходить в пламени горящего сырья при ограниченном доступе воздуха, а также при термическом разложении сырья в отсутствие воздуха. Углерод при этом выделяется в виде твердой фазы. Реакция является эндотермической, поэтому в процесс необходимо вносить тепло сжиганием либо части сырья, либо газообразного или жидкого топлива. Основное количество углеводородов разлагается с образованием сажи в реакционном объеме при температуре выше 1000°С. Скорость термического разложения углеводородов зависит от температуры процесса. Чем она выше, тем большее количество сажевых частиц будет сформировано за данный промежуток времени и, соответственно, меньше их диаметр при ограниченном количестве сырья. Следовательно, более дисперсная сажа будет получаться при более высокой температуре. Рост сажевых частиц может быть предотвращен также за счет снижения концентрации разлагаемого углеводорода и времени пребывания частиц в реакционной зоне.

Анизотропия различных графитов характеризуется отношением коэффициентов расширения образца в параллельном и перпендикулярном слоям направлениях. Это отношение меняется для различных графитов от 1 до 30. При атмосферном давлении и высоких температурах графит сублимирует, не переходя в жидкое состояние, но в области высоких давлений и температур он плавится, что было установлено по скачку электросопротивления примерно при Т=4000К и р=10МПа. Точка равновесия графит-алмаз-расплав находится в области Т=4000-4200К и р=12,5-13,5ГПа.

Пластическая деформация кристаллитов в ряде случаев сопровождается появлением видимых линий сдвигов и следов скольжения. Деформация осуществляется в определенных направлениях, а именно в плоскостях и направлениях с наименьшим сопротивлением сдвигу, то есть по плоскостям, образованным гексагонально связанными атомами углерода, в направлении параллельном этим плоскостям. Особенности кристаллической структуры графита и малая величина сил связи между его слоями обусловливают скольжение слоев относительно друг друга даже при малых значениях напряжений сдвига в направлении скольжения. Это позволяет использовать многие углеграфитовые материалы в качестве антифрикционных, работающих без смазки за счет низких сил сцепления между соприкасающимися поверхностями. С другой стороны, отсутствие прочных межслоевых связей в графите облегчает отделение его частиц от трущихся деталей, что приводит к увеличению их износа.

В направлении им перпендикулярном графит ведет себя как полупроводник, проводимость которого определяется положительными дырками. Естественно поэтому, что электропроводность графита в параллельном слоям направлении примерно на два-три порядка превышает проводимость в направлении ему перпендикулярном. В поликристаллических углеродных материалах общая проводимость определяется двумя составляющими: электропроводностью кристаллитов, металлической по своему типу, и проводимостью аморфного углерода - полупроводника. Этим обусловлена экстремальная зависимость электропроводности многих углеграфитовых материалов от температуры: электросопротивление полупроводника с ростом температуры падает, а металла растет. Поэтому существует минимум температурной зависимости сопротивления, причем его положение смещается в область более низких температур при совершенствовании кристаллической структуры образца. Таким образом, по положению экстремума можно судить о степени приближения структуры к идеальной графитовой.

В настоящее время синтезировано большое число СВГ, которые интенсивно исследуются. СВГ делятся на два широких класса: донорные и акцепторые. Перераспределение электронной плотности между молекулами интеркалята и атомами углерода в СВГ акцепторного типа приводит к появлению дополнительного количества делокализованных дырок в графитовых слоях. В донорных соединениях внедренные вещества отдают свои валентные электроны, и проводимость осуществляется избыточными электронами в углеродных слоях. Акцепторные соединения образуются при внедрении таких веществ, как галогены, галогениды металлов, кислоты. Донорные соединения образуются при внедрении щелочных или щелочноземельных металлов в графитовую матрицу. Примерами соединений донорного типа являются С4К, C8Li, C8Ca и другие. Акцепторые соединения имеют более сложный состав, например C16Br2, C20FeCl3, C16ICl, C+24HSO4-2H2SO4 и другие.

Кроме того, известны СВГ, в которых межслоевые пространства попеременно заняты двумя интеркалирующими агентами. Это так называемые гетеросоединения, типичным примером которых является СВГ с СuС12 и ICl. Они еще более расширяют возможности получения новых материалов с уникальным набором физико-химических характеристик. При интеркалировании всегда происходит значительное (в 2—3 раза) увеличение расстояния между графитовыми слоями и может нарушиться порядок чередования слоев, характерный для монокристаллического графита. Отличительной особенностью СВГ является наличие целого спектра соединений одного и того же интеркалята, различающихся составом и строением. Они называются ступенями. Номер ступени N равен числу графитовых сеток между ближайшими слоями внедренного вещества (рис. 8). Наиболее полно описан синтез интеркалята азотной кислоты. Процесс внедрения HNO3 в графит можно представить в следующем виде:

HNO3газ -> HNO3адс граф

2HNO3адс -> H2O + NO3- + NO2+адс

NO2+адс + С -> NO2адс + С+

NO2адс -> NO2газ

nC+ + NO3- + xHNO3 -> Cn+NO3-xHNO3

Как можно видеть, протекание реакций внедрения HNO3 в графит обусловлено образующимися в системе ионами нитрония NO2, которые выступают в роли окислителя графитовой матрицы, а в межслоевые пространства макрокатиона графита внедряются нитрат-ионы NO3- и молекулы HNO3.

Практически эксперимент достаточно прост: к чешуйчатому графиту добавляется азотная кислота, в течение 10-600 минут производится перемешивание и периодическое удаление NO2. При этом в зависимости от концентрации азотной кислоты, от отношения количества графита к количеству кислоты и от времени синтеза образуются соединения различных ступеней. (табл. 1,2) Нужно сказать, что условия синтеза для получения интеркалята нужной ступени подбираются экспериментально. Интеркаляты графита обнаруживают типично металлические свойства, обладают высокой электропроводностью, а некоторые из них являются сверхпроводниками. При этом монокристаллы обнаруживают анизотропию электропроводности (если в графите отношение проводимостей вдоль и перпендикулярно слоям составляет ~ 104, то в СВГ - ~105 – 106).

Своеобразие физических и химических свойств этих веществ позволяет найти им широкое практическое применение (СВГ используются для производства инфракрасных поляризаторов, монохроматоров для низкоэнергетических нейтронов, оптических фильтров, настраиваемых на определенную длину волны, электрохимических устройств в оптических дисплеях, систем теплозащиты). Помимо прочего, СВГ (в особенности, нитраты и сульфаты) используются для получения пенографита.

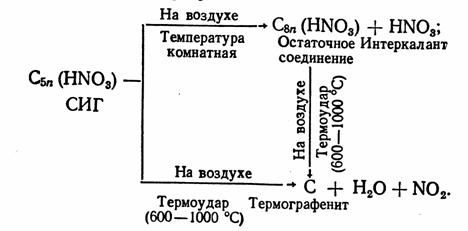

Соединения интеркалирования графита неустойчивы на воздухе и постепенно превращаются в так называемые остаточные соединения. Концентрация интеркаланта в таких соединениях очень низка и зависит от температуры десорбции. Если СВГ подвергнуть быстрому нагреванию (термоудару), то испарение, а также разложение интеркаланта приводит к сильному «разбуханию» частиц графита. Этот эффект наблюдается для СВГ с разнообразными интеркалантами — кислотами, хлоридами металлов, галогенами, однако наиболее сильно он выражен для солей графита с анионами минеральных кислот, молекулы которых легко образуют газо- и парообразные продукты. Условия и продукты превращения СИГ таковы: (рис. 10)

Пенографит (ПГ) является хорошо изученным материалом применяемым в промышленности и технике. Получают его очень быстрым нагреванием (термоудар) соединений внедрения в графит (СВГ) различной природы. В массовом промышленном производстве используются соединения внедрения с серной и азотной кислотами, которые получают химическим или электрохимическим окислением порошка природного графита. После термоудара образуется продукт, состоящий из червеобразных частиц углерода, своеобразный “черный снег” Одним из важнейших свойств данного продукта, является способность прессоваться без связующего, что позволяет изготовлять на его основе графитовые материалы различной плотности: от низкоплотных препрегов, до высокоплотных фольг. Оба типа материалов имеют ряд действительных и потенциальных применений: уплотнители, сорбенты, экранирующие электромагнитные волны материалы, термоизоляторы и т.д.

Как и другие слоистые вещества, например вермикулит, некоторые халькогениды переходных металлов, графит обладает способностью к вспенивению. Для этого в его межслоевом пространстве должно содержаться какое либо внедренное вещество, поэтому корректнее говорить о способности к вспениванию соединений внедрения в графит. Нагревание СВГ приводит к закипанию вещества в межслоевом пространстве и его испарению. Испарение происходит в ограниченном размерами образца объеме, давление в межслоевом пространстве в какой-то момент превышает критическое и образец “взрывается” как перегретый паровой котел. В силу слоистой структуры расширение образца происходит вдоль оси “c”, поэтому частицы ПГ имеют червеобразную форму.

Процесс вспенивания часто характеризуется коэффициентом термовспенивания, который принимается как отношение плотности исходного графита к плотности пенографита. Коэффициент термовспенивания увеличивается с ростом температуры и при некотором её значении выходит на насыщение (для СВГ с серной кислотой температура насыщения ~1100°С). Степень вспенивания увеличивается с понижением номера ступени. исходного СВГ. Существует термодинамическая модель вспенивания, согласно которой существует некая критическая температура ниже которой вспенивание не наблюдается при любой скорости нагрева, выше данной температуры интеркалат в СВГ становится нестабильным по сравнению с чистым интеркалатом. Установлено, что критические температуры термического вспенивания уменьшаются с понижением номера ступени и максимальный эффект термического вспенивания достигается при высоких температурах.

Все СВГ обладают способностью к вспениванию, однако вследствие низкой цены и эффективности производства в промышленности ПГ в основном получают на основе СВГ с серной кислотой, так называемого бисульфата графита. Также используют СВГ с азотной кислотой, коинтеркалированные СВГ с серной и уксусной кислотами. На рисунке 1 представлены основные стадии получения графитовых материалов. На первой стадии происходит окисление графитовой матрицы сильным окислителем, например концентрированной азотной, хромовой кислотой, перманганатом калия, электрическим током.

Получающееся СВГ, содержащее по массе до 120% внедренной кислоты, подвергают гидролизу. При гидролизе часть молекул серной кислоты вымывается, часть замещается на молекулы воды. Получают окисленный графит, который обладает пониженым содержанием серной кислоты и не теряет способности к вспениванию. Понижение на данном этапе количества серной кислоты является важным технологическим приёмом так как при этом понижается количество серы в конечном продукте. Присутствие коррозионноактивной остаточной серы приводит к ухудшению эксплуатационных характеристик изделия. Чистота конечного продукта является одной из ключевых характеристик изделия к улучшению которой стремятся все производители.

Далее проводят вспенивание ОГ резким вбрасыванием в печь или пламя горелки. Существуют и альтернативные методики в которых в качестве нагревателя используется инфракрасное, микроволновое или лазерное излучение. Образуется ПГ из которого в дальнейшем либо формуют изделия нужной формы, либо прокатывается рулон фольги из которого изделия вырезаются. Пенографит, полученный из акцепторных и донорных СВГ, имеет разную морфологию частиц. Так пенографит на основе акцепторных СВГ в основном образован объемными червеобразными частицами, а пенографит на основе донорных СВГ имеет небольшие объемные частицы с чередующимися разупорядоченными графитовыми слоями. В данной главе рассмотривется морфология ПГ на основе акцепторных СВГ на примере ПГ, полученного из бисульфата графита.

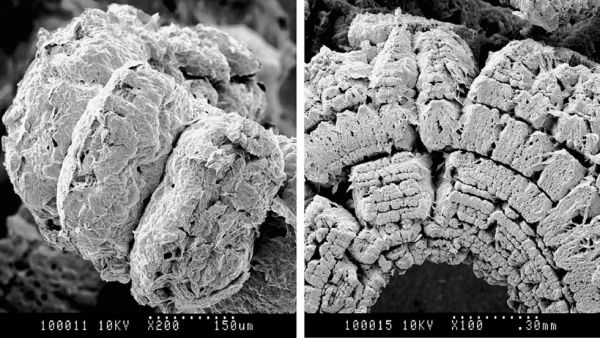

Окисленный графит, как и исходное СВГ имеет пластинчатую структуру. При этом необходимо, чтобы размеры хлопьев ОГ превышали некоторое критическое значение, иначе интеркалят будет преимущественно сорбироваться по краям и вспенивания при термоударе не произойдет. Если это условие выполнено, то в результате термообработки частицы окисленного графита претерпевают сильное направленное расширение, образуя червеобразные структуры. На рисунке 2 представлены характерный вид частиц пенографита. Видно, что они представляют из себя длинные пористые цилиндры. Их длина в 100-300 раз превышает толщину исходной частицы, при этом их поперечные размеры остаются неизменными. Отношение длины “червя” к толщине невспененного образца, степень вспенивания, является одной из характеристик ПГ.

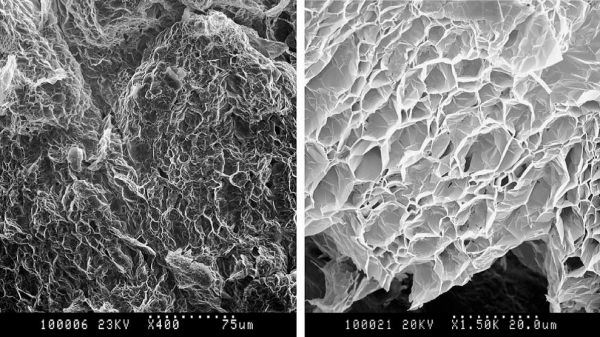

Структуру каждой частицы можно описать на трех различных уровнях организации : индивидуальная частица, блоки графеновых слоев из которых она состоит (рис. 3) и слоистая структура каждого блока (рис. 4). Рассмотрение структуры графита на каждом из уровней очень важно, так как пористость препрегов и фольг зависит не только от условий механической обработки, но и от свойств пенографита (структура, степень вспенивания), структурные фрагменты сохраняют свое строение в прессованых материалах. Конечно же в умеренно запрессованых материалах преобладает разупорядоченное расположение “червей”, сами материалы проявляют анизотропные свойства которые не зависят от микроструктуры индивидуальных частиц. Однако, с увеличением плотности происходит некоторое структурное упорядочение приводящее к переходу от анизотропных к изотропным свойствам.

На низшем уровне организации (рис. 4), сканирующая электронная микроскопия показывает, что структура состоит из разориентированных сеток графита. Такая структурная организация объясняет, например, почему спрессованый пенографитовый материал имеет отрицательный коэффициент Пуассона (блок пенографита становится тоньше при растягивании). Структуру графитовых материалов можно представить и объяснить на примере простого опыта. В цилиндр помещается заданное количество исходного пенографита, затем поджимается туго входящим поршнем до получения материала определенной толщины. При этом происходит слипание графитовых частиц, прессовка в отсутствии какого-либо связующего. Образуется графитовый материал.

Пенографит и материалы на его основе находят практическое применение в различных областях науки и техники. Впервые ряд СВГ использовался в производстве стали. На распав металла, находящегося в литейной форме, вбрасывается горсть способного к вспениванию ОГ или СВГ. Металл обладает достаточной температурой, поэтому происходит вспенивание и расплав быстро покрывается низкоплотным инертным теплоизолирующим слоем. На свойстве ОГ и СВГ образовывать термоизолирующую “шубу” при нагревании основано еще одно применение, в качестве пассивных огнезащитных средств. При нагреве или при коротком замыкании полумиллиметровый слой краски, состоящий из нового материала, вспучивается, образуется “шуба”, которая и защищает кабель от дальнейшего горения. Во-первых, не горит сама пена, во-вторых, она закрывает очаг возгорания от дальнейшего доступа кислорода, в-третьих, пена обладает термоизолирующими свойствами. Похожее происходит и с покрашенными красками на основе графитовых соединений металлоконструкциями. При 500 градусах металлические фермы теряют свои несущие свойства и прогибаются, и, к примеру, крыша, которую они держат, может обрушиться. Чтобы этого не произошло, обычно поверхность металла покрывают пятисантиметровым слоем асбеста. Краски на основе ОГ нужно нанести слоем всего в миллиметр толщиной. И даже за несколько часов металл не прогревается до пятисот градусов.

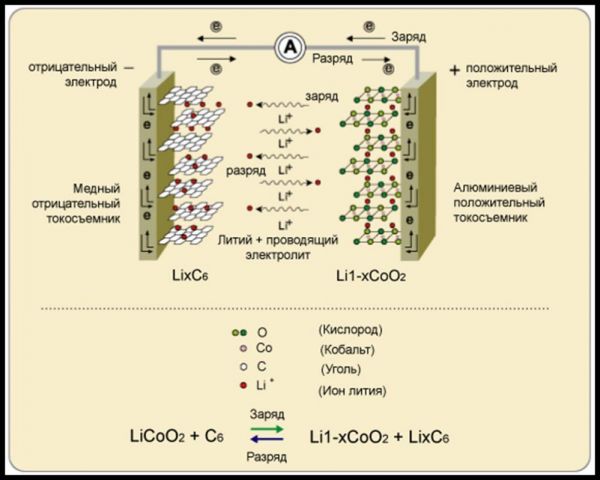

Собственно пенографит, обладает большой поверхностью и пористотью, вследствие этого используется как достаточно эффективный сорбент. На его основе изготавливают фильтры для очистки вод от нефтяных загрязнений, фильтры для очистки газов. Существуют образцы паст и других твердых смазок на основе пенографита. Большáя область исследований и применений касается батарей, в том числе и аккумуляторных. Например смешивание оксида магния с небольшим количеством порошка пенографита приводит к повышению проводимости оксидного блока. Это приводит к более высокой плотности энергии и мощности батарей.

Однако самым обширным является применение пенографита для производства уплотнитеьных материалов на основе графитовых фольг. Главное их достоинство - упругость. Поскольку углерод - высокотемпературный материал (его температура плавления превышает 3500°С), то пористая структура не релаксирует: при используемых энергетиками температурах и давлении с материалом ничего не происходит. И не только при высоких температурах, но и при низких, гелиевых. Лишь излучение от радиоактивных отходов, контейнеры для хранения которых одно время хотели делать из пористого графита, изменяет структуру материала, да и то небыстро. Из гибкого, упругого графита можно либо вырезать прокладки разной формы, либо сплетать нити в жгуты и делать так называемые набивки. Уплотнительные материалы используются в автомобильной, нефтедобывающей и энергетической промышленностях.

Пироуглерод

Пироуглерод - пленки углерода, образующиеся на нагретых поверхностях в результате термодеструкции углеродсодержащих веществ. Процесс образования пироуглерода можно рассматривать как кристаллизацию из газовой фазы на твердой поверхности (подложке). При t~1700°С получается двухмерно упорядоченный пироуглерод, при t>1800°C образуется упорядоченный трехмерно пирографит. Размер кристаллита определяется числом зародышей, а оно тем больше, чем выше температура, соответственно, при более высокой температуре кристаллиты мельче.

В процессе разложения газообразного углеводорода образуются термодинамически устойчивые при этих температурах водород и углерод, как и в реакции сажеобразования. Экспериментально установлено, что газообразный водород значительно тормозит накопление пироуглерода, поэтому при достаточно большой длине изделия свойства поверхности пироуглерода на ней могут меняться за счет повышения концентрации Н2 в реакционной массе. Образование пироуглерода на твердой поверхности происходит одновременно с сажеобразованием, протекающим в объеме газовой фазы. Эти реакции протекают параллельно и являются конкурирующими. Существует некоторая пороговая концентрация углеводорода (~3-15 об.%), выше которой выход пироуглерода снижается, и возрастает выход сажи. Значение этой концентрации снижается с уменьшением поверхности отложения пироуглерода, увеличением времени пребывания реагента и реакционного объема. При нагревании пироуглерода до 2500°С и выше он переходит в пирографит.

При обсуждении синтеза углерода из газовой фазы речь шла о формировании упорядоченных структур из полностью неструктурированной системы. Однако при высоких температурах газофазного синтеза процесс формирования кристаллитов проследить практически невозможно. Лучше изучено это явление на примере жидкофазного синтеза углеродистых тел в связи с тем, что он идет при более низких температурах за более длительное время. Хотя практически используют тяжелые остатки нефтеперегонки или угле- и нефтепереработки, содержащие высокоуглеродистые соединения, в принципе не исключено, что возможно образование графитоподобных структур на основе углеводородного сырья легких фракций нефти. В легких фракциях нефти содержатся преимущественно парафиновые, нафтеновые и моноциклические ароматические углеводороды, в которых атомы С находятся в состоянии sp2 и sp3-гибридизации. Для перевода этих атомов в состояние преимущественно sp2-гибридизации, характерной для графита, необходимо проводить дегидроциклизацию углеводородов легких фракций. Этот процесс осуществляют в области термодинамической стабильности ароматических углеводородов.

В высокотемпературной области термодинамически более устойчивы высококонденсированные арены, состоящие из нескольких ароматических колец и имеющие общую делокализованную электронную систему. Такие конденсированные ароматические углеводороды можно рассматривать, как зародыши графитоподобных плоскостей. Коксы c развитой текстурой, образованной крупными кристаллитами, и низкой долей аморфной фазы, при температуре 1800-2000°С приобретают структуру совершенного графита и называются графитирующимися. Коксы, образованные мелкими кристаллитами с прочными поперечными связями между ними, и с высокой долей аморфной фазы не приобретают трехмерной упорядоченности даже при 3000°С. Такие материалы принято считать неграфитирующимися.

Взаимосвязь степени графитации и размеров кристаллита ярко выражена, но не линейна. До степени графитации 0,5-0,6 размер кристаллита практически не меняется, а затем быстро нарастает. Это значит, что с ростом степени графитации сначала происходит устранение дефектов внутри кристаллитов без изменения их линейных размеров. После образования графитоподобной структуры пакетов они начинают объединяться в более обширные формирования, на порядки превышающие свои размеры по сравнению с первоначальными. Такая картина характерна для хорошо графитирующихся материалов, графитация которых происходит как непрерывное совершенствование и расширение участков графитоподобной структуры за счет практически полного исчерпания аморфной фазы. Эта разновидность графитации названа гомогенной.

В трудно графитирующихся телах вследствие малых размеров кристаллитов, жестко фиксированных поперечными связями аморфной фазы, не удается изменить взаимную ориентацию областей упорядоченности с их последующим слиянием. Совершенствование кристаллической решетки происходит только в границах участков турбостратного углерода почти без увеличения их линейных размеров. Соответственно, значительные количества аморфной фазы сохраняются в веществе наряду с графитированными кристаллитами даже при температурах порядка 3000°С. Этот вид графитации носит название гетерогенной.

Таким образом, в интервале температур 2000-3000°С внутри кристаллитов образуется графитоподобная упорядоченность слоев как в графитирующихся, так и в неграфитирующихся материалах, а доля аморфной фазы снижается до минимума для каждого материала. Как и в случае карбонизации, различие в их структурах носит количественный характер, и граница между ними размыта. Графитированный материал - искусственный графит - по своим физическим свойствам и структуре почти не отличается от природных образцов.

Стеклоуглерод

Стеклоуглерод - углеродный материал, отличающийся высокой прочностью, и практически газонепроницаемый. Кроме того, он химически инертен, особенно в восстановительной атмосфере. Стеклоуглерод хрупок, обладает почти бездефектной внешней поверхностью, чем напоминает неорганическое стекло. Стеклоуглерод - продукт термической переработки сетчатых полимеров, в первую очередь, фенолформальдегидной смолы, а также целлюлозы. Это вещества, структура которых не содержит графитоподобных элементов, но включает большое количество связей С-О и изолированных циклов. Первой стадией получения изделия из стеклоуглерода является формование, а затем отверждение материала при t≤200°C, не связанное с его деструкцией. В ходе дальнейших превращений форма изделия практически не меняется. При термодеструкции, например, отвержденной фенолформальдегидной смолы происходят реакции дегидратации с замыканием циклов и значительным снижением содержания кислорода в материале при 300-400°С:

В газообразных продуктах деструкции обнаружены легкие углеводороды, оксид углерода и пары воды. Выше 600°С происходит, по-видимому, раскрытие фурановых циклов и последующая ароматизация. Рост гексагональных слоев происходит непрерывно с 700 до 3000°С, сопровождаясь реакциями дегидрирования. Рентгенография стеклоуглерода показывает, что размеры образующихся турбостратных кристаллитов крайне малы, и очень велика доля аморфного углерода, атомы которого находятся в sp, sp2 и sp3 состояниях. Структура стеклоуглерода представляет собой клубок беспорядочно переплетенных углеродных лент, состоящих из микрокристаллитов, сшитых углеродными связями различной кратности. Эта структура, унаследованная от исходного полимера, не поддается графитации даже при 3000°С с длительной выдержкой.

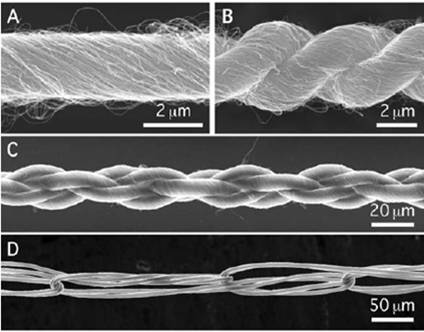

Углеродные волокна

Углеродные волокна первоначально получали по принципам, аналогичным применяемым при синтезе стеклоуглерода. Наиболее распространенным способом и сейчас является пиролиз и последующая высокотемпературная обработка полимерных волокон. В последнее время разработаны методы получения углеродных волокон из более дешевого пекового сырья. В обоих случаях волокнистую форму изделию придают на стадии предварительной обработки, а при пиролизе эта форма уже не изменяется. Волокна из полимерных материалов получают путем выдавливания через отверстия фильеры с вытяжкой, при этом отдельные структурные элементы полимера, первоначально имеющие, как правило, спиральную или глобулярную форму, приобретают форму фибрилл - нитевидных образований, длина которых на порядок и более превышает их диаметр.

Следующей стадией является стабилизация волокна, обычно окислительная, сводящаяся к приданию ему неплавкости при последующей обработке. Понятно, что при этом формирование структуры твердого углеродистого тела происходит в твердой фазе, и возможности ее приближения к идеальной графитовой ограничиваются, как и в случае стеклоуглерода. Наиболее часто используемое полимерное сырье для получения углеродных волокон - полиакрилонитрил (ПАН) и гидратцеллюлоза (ГЦ). Основное отличие между ними - наличие кислородных атомов в основной цепи полимера ГЦ. Это осложняет создание непрерывной ароматизированной структуры карбонизованного материала и, соответственно, последующую графитацию.

В данном случае формирование упорядоченной графитоподобной сетки происходит достаточно легко. Более сложные процессы карбонизации ГЦ-волокна не позволяют создать однозначную схему последовательных реакций удаления неуглеродных атомов целлюлозы. В общем, из исходной макромолекулы образуется высокоуглеродистый остаток, сохраняющий форму волокна, и набор газообразных и жидких продуктов деструкции сложного состава. Карбонизация ПАН- и ГЦ-волокон происходит в интервале температур 400-900°С, графитация - 1800-2500°С. Как и следовало ожидать, лучшая графитируемость наблюдается у волокон, полученных на основе ПАН.

Пековые волокна бывают двух типов - изотропные и анизотропные. Сырье для анизотропных волокон требует предварительной обработки. Изотропные волокна при карбонизации и графитации, как и другие изотропные углеграфитовые материалы плохо графитируются. Фибриллы анизотропных волокон представляют собой вытянутые в длину, хорошо взаимно ориентированные турбостратные слои атомов углерода, образующие вытянутые области. Подобные структуры создаются при вытягивании волокна из расплава пека. Анизотропные пековые волокна хорошо графитируются, фибриллы графитированного материала построены из кристаллитов, имеющих структуру графитовой решетки, которые соединены короткими цепочками неупорядоченного углерода. Последние придают волокну упругость и эластичность наряду с высокой прочностью. Из изложенного следует, что твердофазный синтез углерода из природных или искусственных полимеров может приводить к структурам, способным или неспособным к графитации. Графитируемость материала при этом целиком обусловлена строением исходного полимера и степенью упорядоченности его структуры. Как и в случае пековых коксов, после затвердевания исходного вещества термообработка материала не приводит к образованию обширных областей упорядоченности и развитой текстуры.

Углеродная керамика

Используют также и другую технологию углеродных материалов. Она включает смешение измельченной твердой фазы (наполнителя) с находящимся в вязкопластичном состоянии связующим, придание получающейся смеси нужной формы и последующую термообработку. В качестве наполнителей применяют достаточно большой набор твердых углеродистых веществ: каменноугольные, нефтяные и сланцевые коксы, термообработанный антрацит, сажу и т.д. Выбор связующего намного более ограничен, это, как правило, нефтяные и каменноугольные пеки. В композиции наполнитель-связующее применяется твердая фаза, уже прошедшая стадию карбонизации. В связи с этим процесс получения углеродного материала на ее основе есть процесс карбонизации связующего в присутствии порошка наполнителя.

Опыт показывает, что для получения прочного материала необходимо наличие лиофильных (смачиваемых) и лиофобных (несмачиваемых) участков поверхности частиц наполнителя. Лиофильные участки обеспечивают контакт поверхности со связующим, лиофобные - взаимный контакт твердых частиц. Соотношение смачиваемых и несмачиваемых поверхностей должно быть близко к 0,3-0,5, но может изменяться для конкретного материала. Как лиофильность, так и лиофобность поверхности могут быть изменены при ее обработке растворителями, газообразными реагентами или в результате термообработки.

Практически прочность получающихся искусственных графитов ограничена прочностью графитированного кокса из связующего. Она, как правило, определяется долей пор в материале кокса. Плотность его оказывается ниже, чем у природного графита, в основном, за счет образования пор при выделении летучих веществ и усадке материала. Отчасти влияние эффекта порообразования может быть устранено за счет пропитки карбонизованного материала, например, низковязким пеком с последующим обжигом. Такой процесс повторяется до достижения постоянной массы изделия. Более эффективно уплотнение пироуглеродом, осаждающимся из газовой фазы. Это позволяет повысить плотность и прочность материала, но не дает возможности улучшить собственно кристаллическую структуру искусственного графита до почти идеальной гексагональной упаковки естественного.

Эту задачу удалось решить, используя явление ползучести графита под действием механической нагрузки при высоких температурах (метод термомеханической обработки - ТМО). Добавки металлов-катализаторов (карбидообразователей) позволили ускорить процесс совершенствования структуры графита под давлением. Этот способ графитации был назван термомеханохимической обработкой (ТМХО). Продукт графитации под давлением получил название рекристаллизованного графита. Уплотнение материала за счет ползучести происходит благодаря пластической деформации отдельных элементов углеродного тела без нарушения его сплошности.

Материалы на основе алмаза

Алмаз со времен возникновения цивилизации привлекал особое внимание людей. Его оптические свойства интересовали Исаака Ньютона. В XIX в. было обнаружено, что алмаз представляет собой одну из форм существования элементарного углерода. В 1952г. Кастерс обнаружил среди кристаллов алмаза южноафриканских месторождений полупроводниковые алмазы. Алмаз представляет собой один из наиболее простых гомеополярных кристаллов; его ближайшими родственниками являются монокристаллы германия, кремния и "серого олова". Атомы углерода в алмазе чрезвычайно прочно связаны друг с другом, и равновесная растворимость большинства примесей в нем, за исключением азота и бора, ничтожно мала. Алмаз - самый твердый материал из всех ныне известных, и в наименьшей степени, чем какой-либо другой материал, поддается сжатию. Алмаз обладает также большой теплопроводностью при комнатной температуре, и если в нем нет дефектов и посторонних включений, это один из самых прозрачных для видимого света материал. Известно, что природные кристаллы алмаза отличаются индивидуальностью. Неизбежное наличие в них примесей, в первую очередь азота, присутствующего не только в атомарном состоянии, но и в виде разнообразных комплексов и включений, вызывает необходимость тщательной сортировки природных кристаллов до их дальнейшей механической обработки.

Алмаз — одно из простейших по своей структуре кристаллических веществ — с давних пор привлекал и привлекает к себе внимание людей с крайне различающимися интересами. В течение нескольких последних десятилетий алмаз стал не только объектом фундаментальных исследований, но и ценнейшим техническим материалом. Развитие методов химической кристаллизации алмазных пленок из газовой плазмы низкого давления, содержащей ионы углерода, позволяет считать, что уже в ближайшее время, помимо ставших традиционными применений алмаза для механической обработки твердых материалов, алмаз станет важным материалом в твердотельной электронике.

Первоначально предпринимались попытки получения алмаза из графита с использованием высоких давлений, исходя из принципа Ле-Шателье (плотность алмаза 3,51 г/см3, графита 2,25 г/см3, поэтому реакция графит-алмаз идет с уменьшением мольного объема). Однако эти попытки оказались неудачными, и опыты возобновились только после создания фазовой диаграммы углерода, согласно которой равновесие графит-алмаз осуществляется в области давлений, превышающих 1000 МПа. При этом увеличение температуры процесса требует и возрастания давления синтеза. Казалось бы, при умеренных температурах синтез алмаза возможен при более низких давлениях. Однако температуру процесса приходится повышать для увеличения скорости перестройки связей между атомами. Синтез алмазов с приемлемой скоростью оказался возможным при Т>1400-1500 К и р>1,5-6,0 ГПа. Существуют фазовые равновесия с алмазом и для других углеродистых веществ, однако вследствие большей термодинамической устойчивости графита, они также дают графитовую фазу при структурных переходах.

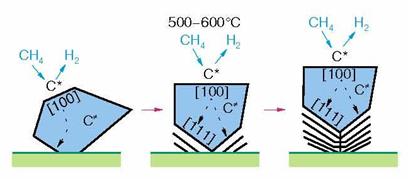

Превращение графита в алмаз происходит путем полиморфного перехода "твердое-твердое" с изменением типа связи sp2 - sp3. Под действием высокого давления графит сжимается по оси, перпендикулярной слоям. Наблюдается их сдвижка и уменьшение расстояния между слоями. После этого плоские слои атомов углерода гофрируются, превращаясь в структуру алмаза с образованием связей между слоями. Размеры получающихся кристаллов, как правило, существенно меньше, чем природных, и прямой связи между ними и условиями процесса пока не установлено. Можно предположить, что, как и в случае формирования графитовой фазы, эти размеры определяются числом зародышей кристалла, продолжительностью процесса и выбором температуры и давления. Например, при синтезе алмаза взрывом в условиях кратковременного резкого скачка температуры и давления образуется сажеобразная алмазная пыль с частицами микроскопических размеров.

Получение алмаза принципиально возможно не только из природного или искусственного графита, но и из углеродсодержащих веществ, таких как углеводороды, (антрацен, нафталин), углеводы и др. Однако следует иметь в виду, что выбор сырья для получения алмазов играет определяющую роль в повышении их качества. Чем ближе структура исходного углеродистого тела к кристаллической решетке идеального графита, тем выше прочность и больше средний размер кристаллов синтезируемого алмаза. Процесс такого получения алмаза до сих пор относительно слабо изучен, что не позволяет предсказывать в каждом конкретном случае количество и качество целевых продуктов.

Давление и температура синтеза могут быть заметно снижены путем применения катализаторов процесса. Как правило, это металлы переменной валентности - карбидообразователи и их сплавы (Mn, Cr, Ta, Ni, Mg-Cu, Mg-Sn, Al-Cu). Каталитическое действие металла пытаются объяснить по аналогии с катализом графитации карбонизованных углеродистых веществ. Например, предполагается более высокая растворимость графита в расплаве металла, чем алмаза. Тогда даже ненасыщенный по графиту раствор будет пересыщен по алмазу, и последний выделится в твердую фазу. Иногда к объяснению алмазообразования привлекают представления о промежуточном образовании карбидов, в которых атомы углерода оказываются в sp3-гибридном состоянии, облегчающем формирование алмазной решетки. Эти гипотезы объясняют многие наблюдаемые при синтезе алмаза явления, но существуют и факты катализа, им противоречащие. Наиболее крупные и совершенные монокристаллы синтетического алмаза были выращены методом повторной кристаллизации, когда в качестве исходного материала в камере высокого давления используют не графит, а мелкий алмазный порошок. Некоторые из кристаллов, выращенные в присутствии бора, по своим электрическим свойствам были идентичны южно-африканским алмазам типа IIЬ. Однако распределение бора в таком синтетическом алмазе неоднородно.

В 1956 г. достаточно неожиданно было показано, что рост пленок алмаза возможен в довольно просто осуществляемых условиях без одновременного применения очень высоких давлений и высокой температуры. В течении последних лет специалисты разработали немало технологических приемов осаждения алмазных пленок толщина которых лежит от сотен ангстрем до нескольких миллиметров. Возможно, что в самое ближайшее время алмазные пленки на различных подложках станут материалом, необходимым для многих областей приложения. Напомним, что поликристаллические пленки кремния стали оптимальным материалом для солнечных батарей и ряда других применений. Границы между микрокристаллами могут не представлять собой барьеры для процессов переноса неравновесных носителей заряда и их рекомбинации. Тонкие алмазные пленки привлекают к себе все большее внимание благодаря таким уникальным свойствам, как чрезвычайно высокая твердость, высокая теплопроводность, прозрачность в широком оптическом диапазоне, большое удельное сопротивление. Кроме того, алмазные пленки со специально введенными примесями могут использоваться в качестве полупроводниковых материалов. В большинстве случаев специфические свойства пленок обусловливаются различными типами дефектов, многие из которых могут быть обнаружены с помощью ЭПР.

Пленки алмаза могут быть получены в условиях, когда скорость роста алмаза много больше скорости роста графита. Это возможно в присутствии травителя, который не действует на алмаз, но газифицирует зародыши графита. Показано, что таким травителем может быть атомарный водород. Одним из методов получения алмазных пленок является рост эпитаксиальных полупроводниковых слоев алмаза на алмазной изолирующей подложке при разложении углеводородов в плазме. Кроме того, в плазму во время осаждения алмазной пленки можно ввести различные соединения для изменения характеристик пленки (например, при введении соединений, содержащих бор, можно вырастить слои р-типа). В настоящее время удается наращивать пленки алмаза на различные подложки в установках, где для создания газовой плазмы используют накаленные металлические нити и явление ионизации на их поверхности, СВЧ-разряд или даже факел пламени. Площадь пленки ограничена лишь размерами установки.

Существует три разновидности методики осаждения алмазных пленок: химическая транспортная реакция, электрическая и термическая активации газовой фазы. Общим для всех трех методов является сходный состав газовой фазы, включающей как ростовые, так и травящие компоненты: углеводородные частицы (молекулы, ионы, радикалы) и водород (атомарный и молекулярный). Такими метолами можно выращивать как эпитаксиальные пленки, так и поликристаллические пленки, например, на подложках, как Mo, Ni и Si. Температура подложек в разных случаях составляет от 600 до 1200 °С, а давление в газовой фазе не превышает 1 атм. Максимум скорости роста пленки с возрастанием давления смещается в область более высоких температур. Атомарный водород не только газифицирует неалмазные формы углерода, но и благоприятствует образованию на растущей поверхности адсорбционных комплексов с тетраэдрической координацией атомов.

Можно получить легированные бором пленки р-типа, а также легированные фосфором пленки n-типа. Бор при содержании менее 1 ат. % входит преимущественно в узлы решетки алмаза, а при больших концентрациях — и в тетраэдрические междоузлия. Минимальное удельное сопротивление таких пленок на несколько порядков меньше, чем сопротивление аналогичных нелегированных пленок. В настоящее время также ведутся работы по созданию керамики на основе алмаза. Основные черты технологии ее получения включают нагрев до 2000 °С при гидростатическом сжатии в 7-8 ГПа. Алмазная керамика представляет собой трехкомпонентную систему алмаз - проводящая фаза - поры, заполненные воздухом. Пористость составляет 2 - 8 %. Локальное воздействие лазерного излучения приводит к возникновению проводящих дорожек заданной геометрии и электрического сопротивления, устойчивых относительно дальнейших температурных режимов в широких пределах. Природа таких дорожек окончательно не установлена. Вероятнее всего, в них присутствуют как аморфный углерод, так и нанокристаллы (кластеры) со структурами алмаза и графита.

Полезными также являются алмазные материалы с различными примесями, определяющими, например, их полупроводниковые свойства. В настоящее время одной из наиболее используемых примесей является бор. Общепринятым является представление о том, что замещающие углерод атомы бора представляют собою устойчивые акцепторные центры. Введение примеси бора в процессе роста алмаза и такие методы, как ионная имплантация, позволяют осуществлять легирование бором до пределов, когда доминирует прыжковая проводимость. Таким образом, проблему создания алмаза р-типа с использованием бора в качестве акцептора можно признать решенной. Для получения полупроводниковых алмазов p-типа можно в качестве легирующей добавки использовать мышьяк.

Для создания алмазного полупроводника n-типа используют в качестве легирующей компоненты Р2О5, например, при получении на кремниевых подложках ориентации (100) поликристаллических алмазных пленок. Причем, считается, что на границах зерен не возникает высоких потенциальных барьеров. Одним из методов легирования алмазов является ионная имплантация. Использование ионной имплантации применительно к алмазу представлялось естественным уже сравнительно давно. В первых опубликованных работах сообщалось о возникновении проводящих слоев на поверхности облученных кристаллов; однако интерпретация результатов не была однозначной из-за возможностей фазовых переходов углерода в другие его модификации. Впоследствии были выяснены условия, при которых происходит практически полное восстановление структуры алмазной решетки, сильно нарушенной при имплантации ионов примесей. В настоящее время существует возможность создавать области необходимой геометрии с дырочной проводимостью, используя внедрение ионов бора по заданным программам. Особое внимание привлекает имплантация ионов с большими (в несколько мегаэлектронвольт) энергиями.

Помимо чисто научного интереса необычные свойства алмаза делают его весьма полезным для технических целей. Этот драгоценный камень широко используется как абразив в промышленности, как режущий инструмент в хирургии и как теплоотвод в электронных приборах, перспективно его использование в микроэлектронике. Были получены автоэмиссионные катоды (холодные эмиттеры) на нанокристаллических углеродных и наноалмазных пленках. Стоимость природных кристаллов алмаза размером 2-4 мм невелика, что делает их доступными для использования в таких приборах, как дозиметры или фотоэлементы для анализа ультрафиолетового излучения Солнца. Методом ионной имплантации были созданы матрицы униполярных транзисторов и диодов на пластинах природного алмаза.

Карбин

Кристаллическая форма карбина состоит из параллельно ориентированных цепочек углеродных атомов с sp-гибридизацией валентных электронов в виде прямолинейных макромолекул полиинового ( -С≡С-С≡С-... ) или кумуленового (=С=С=С=...) типов. Эти модификации различаются по составу продуктов озонирования. Облучение пучком электронов секундной длительности тонких аморфных пленок углерода, выращенных распылением графита ионным пучком, приводит к кристаллизации карбина. Обращают внимание эксперименты, в которых удалось получить монокристаллические пленки карбина распылением ионным пучком графита в условиях ионного облучения наращиваемой пленки. Карбин конденсируется в виде белого углеродного осадка на поверхности при облучении пирографита лазерным пучком света, обладает полупроводниковыми свойствами и наличием ширины запрещенной зоны ~1 эВ, а при сильном нагревании переходит в графит. Под действием света электропроводность карбина сильно увеличивается. На этом свойстве основано первое практическое применение карбина - в фотоэлементах. Карбин не утрачивает фотопроводимости при температуре до 500oC.

В настоящее время исследуется ударно-волновая кристаллизация аморфного карбина (аморфного линейно-цепочечного углерода) и рентгено-аморфного двумерно-упорядоченного линейно-цепочечного углерода; лазерный синтез кристаллического карбина из пиролитического графита и рентгено-аморфного двумерно-упорядоченного линейно-цепочечного углерода; ударно-волновой синтез кристаллического карбина из пиролитического графита. Обсуждаются различные механизмы полиморфного превращения графит-карбин, проблема существования области термодинамической стабильности карбина на фазовой диаграмме углерода, гипотетическое участие карбина (в качестве промежуточного продукта) в стимулированном ударной волной полиморфном превращения высокоориентированного графита в алмаз.

Углеродные волокна, сверхпрочный конструкционный материал последних лет также может состоять из поликристаллического карбина. Углеродные волокна получают термической обработкой полимерных волокон в среде благородных газов. Это сверхпрочные нити, обладающие проводниковыми свойствами. Из них в настоящее время изготовляют пуленепробиваемые жилеты, конструкционные элементы самолетов, ракет, сами ракетные двигатели, костюмы, обогреваемые электричеством и многое другое.

Фуллерены

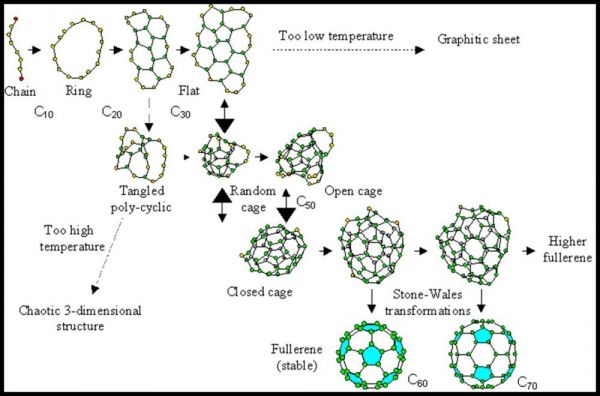

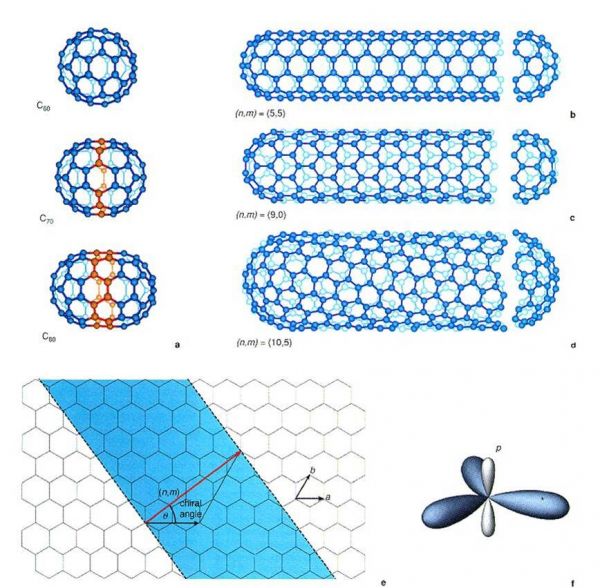

В настоящее время понятие "фуллерены" применяется к широкому классу многоатомных молекул углерода Сn, где n - 60 и более, и твердым телам на их основе. Термин «фуллерен» берет свое начало от имени американского архитектора Бакминстера Фуллера, который применял такие структуры при конструировании куполов зданий. По этой причине молекулу С60 часто называют бакминстерфуллереном.

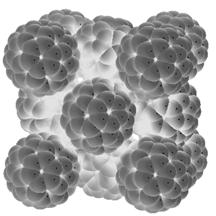

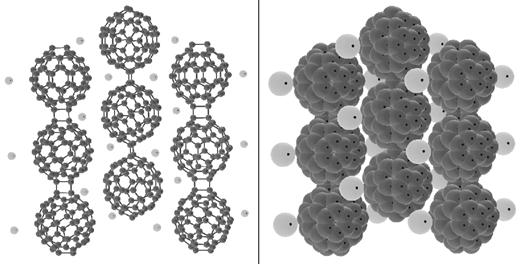

История современных исследований фуллеренов началась с работы (1985 г.), в которой молекула С60 была зарегистрирована как кластер с магическим числом атомов в нем. Второй этап исследования фуллеренов связан с созданием в 1990 г. относительно простой эффективной технологии производства фуллеренов в макроскопических количествах. Эта технология позволяет перерабатывать графит в С60 с производительностью порядка 1 г/ч, что обеспечивает практически все потребности исследований. Производительность синтеза С70 оказывается примерно на порядок ниже, однако и этого достаточно для исследования не только тонких пленок, но и поликристаллов, изготовленных из молекул данного сорта.

Наиболее эффективный способ получения фуллеренов основан на термическом разложении графита. Используется как электролитический нагрев графитового электрода, так и лазерное облучение поверхности графита. На рис. 3 показана схема установки для получения фуллеренов. Распыление графита осуществляется при пропускании через электроды переменного тока в атмосфере гелия. Осажденную графитовую сажу выдерживают в течение нескольких часов в кипящем толуоле, при этом получается темно-бурая жидкость. При выпаривании получается мелкодисперсный порошок, вес его составляет не более 10% от веса исходной графитовой сажи, в нем содержится до 10% фуллеренов С60 (90%) и С70 (10%). Описанный дуговой метод получения фуллеренов получил название «фуллереновая дуга».

Наиболее удобный и широко распространенный метод экстракции фуллеренов из продуктов термического разложения графита, а также последующей сепарации и очистки фуллеренов, основан на использовании растворителей и сорбентов. На первой стадии фуллерен-содержащая сажа обрабатывается с помощью неполярного растворителя, в качестве которого используются бензол, толуол и другие вещества. При этом фуллерены, обладающие значительной растворимостью в указанных растворителях, отделяются от нерастворимой фракции, содержание которой в фуллерен содержащей фазе составляет обычно 70-80 %. Типичное значение растворимости фуллеренов в растворах, используемых для их синтеза, составляет несколько десятых долей мольного процента. Выпаривание полученного таким образом раствора фуллеренов приводит к образованию черного поликристаллического порошка, представляющего собой смесь фуллеренов различного сорта. Типичный масс спектр подобного продукта показывает, что экстракт фуллеренов на 80 - 90 % состоит из С60 и на 10 -15% из С70. Кроме того, имеется небольшое количество (на уровне долей процента) высших фуллеренов, выделение которых из экстракта представляет довольно сложную техническую задачу. Экстракт фуллеренов, растворенный в одном из растворителей, пропускается через сорбент, в качестве которого может быть использован алюминий, активированный уголь либо оксиды (Al2O3, SiO2) с высокими сорбционными характеристиками. Фуллерены собираются этим металлом, а затем экстрагируются из него с помощью чистого растворителя. Эффективность экстракции определяется сочетанием сорбент-фуллерен-растворитель и обычно при использовании определенного сорбента и растворителя заметно зависит от типа фуллерена. Поэтому растворитель, пропущенный через сорбент с сорбированным в нем фуллереном, экстрагирует из сорбента поочередно фуллерены различного сорта, которые тем самым могут быть легко отделены друг от друга. Дальнейшее развитие описанной технологии получения сепарации и очистки фуллеренов, основанной на электродуговом синтезе фуллерено-содержащей сажи и её последующем разделении с помощью сорбентов и растворителей, привело к созданию установок, позволяющих синтезировать С60 в количестве одного грамма в час.

Металл-фуллереновые плёнки обычно получают методом термического распыления в вакууме. Поскольку фуллерены начинают сублимировать при температурах ниже 700 К, а температура испарения металлов значительно выше, то для получения плёнок используют два испарителя. Концентрация фуллеренов в плёнках определяется скоростями поступления компонентов (атомов и молекул), которые регулируются температурой испарителей и их расположения относительно подложки. Температуры испарителей выбираются по экспериментальным зависимостям скорости испарения от температуры.

Для получения толстых металлических плёнок с небольшим (менее 1 %) содержанием фуллеренов может использоваться метод электрохимического осаждения, при котором порошок фуллерита или раствор фуллеренов смешивается с электролитом. Для повышения однородности электролита используется ультразвуковой вибратор. Технологическими параметрами являются состав электролита, плотность и режим тока, мощность, длительность импульсов и частота сопутствующего лазерного излучения.

Полимер-фуллереновые материалы получают следующими способами:

- совместное распыление и осаждение компонентов;

- смешиванием порошка фуллерита с расплавом полимера и последующим охлаждением полученной смеси;

- смешиванием раствора фуллеренов с раствором полимеров и последующей сушкой.

В зависимости от температуры, типа растворителя, соотношения количеств полимера, фуллерена, растворителя, степени перемешивания могут образовываться материалы разного типа. От режима сушки зависят пористость, внутренние механические напряжения, адгезия, размер фуллереновых ассоциатов и места их закрепления в полимерных цепочках.

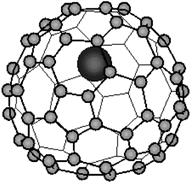

Образование эндофуллеренов возможно несколькими способами:

- внедрение ионов чужеродных атомов при ионной имплантации;

- проникновение внутрь фуллеренов мелких частиц (протонов, дейтронов) с последующим присоединением электронов;

- захват фуллеренами чужеродных ионов или атомов при больших амплитудах колебаний атомов молекулы фуллерена.

Метод ионной имплантации эффективен при получении эндофуллеренов N@C60, Li@C60, K@C60, Rb@C60, Na@C60, La@C60. Для получения ионов обычно используют стандартный ионный источник либо тлеющий разряд. Зависимости отношения количества эндофуллеренов к количеству полых фуллеренов от энергии ионного пучка имеют явно выраженный максимум при некоторой энергии ионов, что указывает на существование «энергетического окна» для образования эндофуллеренов. Наличие максимума легко объяснить, исходя из простых физических соображений. При малых энергиях ионам не удается преодолеть энергетический барьер, препятствующий их проникновению внутрь фуллерена. При очень больших энергиях столкновение иона с молекулой фуллерена приводит к ее разрушению. Для ионов большего радиуса энергия, необходимая для проникновения внутрь молекулы, больше, поэтому энергия, соответствующая максимуму выхода фуллеренов, больше.

Гидрирование и дейтерирование кристаллического фуллерена может проводится в стандартной установке высокого давления при давлении 1,0—2,5 МПа и температуре порядка 673 К. Предварительная дегазация фуллерена осуществляется при его нагревании до 500 К в вакууме (~1 Па). Для более полного гидрирования и получения образцов с гомогенным распределением компонентов процесс проводится в циклическом термическом режиме, т. е. образец под давлением водорода нагревается до 673 К, выдерживается при этой температуре, затем реакционная смесь охлаждается до комнатной температуры, и цикл повторяется несколько раз.

Если для получения чистого С60 в макроколичествах требуется только использование электродугового разрядника, то получение высших фуллеренов требует последующей сложной и дорогой процедуры экстракции, основанной на идеях жидкостной хроматографии. Этот способ позволяет не только отделить, но и накопить более редко встречающиеся фуллерены С76, С84, С90, и С94. Эти процессы идут параллельно получению С60, отделение которого позволяет обогатить смесь высшими фуллеренами. Необходимо отметить, что массовая доля высших фуллеренов С76, С84, С90 и С94 в углеродном конденсате, который используется для получения С60 и С70 не превышает 3-4%. Данный метод позволяет вымыть из конденсата С60 и С70 и получить таким способом экстракт, содержащий высшие фуллерены определенного состава в миллиграммовых количествах.

Кристаллические фуллерены и пленки представляют собой полупроводники с шириной запрещенной зоны 1,2-1,9 эВ и обладают фотопроводимостью. При облучении видимым светом электрическое сопротивление кристалла фуллерита уменьшается. Фотопроводимостью обладают не только чистый фуллерит, но и его различные смеси с другими веществами. Фуллерены в кристаллах характеризуются относительно невысокими энергиями связи, поэтому в таких кристаллах уже при комнатной температуре наблюдаются фазовые переходы, приводящему к ориентационному разупорядочению и размораживанию вращения молекул фуллеренов. Кристаллы С60, легированные атомами щелочных металлов обладают металлической проводимостью, и переходят в сверхпроводящее состояние в диапазоне от 19 до 55 К в зависимости от типа щелочного металла. Еще более высокая температура сверхпроводящего перехода (вплоть до 100К) ожидается для сверхпроводников на основе высших фуллеренов.

При нормальном давлении фуллериты С60 представляют собой мягкие кристаллы со слабым ван-дер-ваальсовым взаимодействием между молекулами с плотностью около 1,6 г/см3 и объемным модулем сжатия В ~ 18 ГПа. При обработке фуллеритов высокими давлениями и температурами удается синтезировать целый спектр кристаллических и разупорядоченных фаз углерода с плотностями, лежащими в диапазоне от "фуллеритных" до "алмазных" и с высокими механическими характеристиками. Молекулы фуллеренов, в которых атомы углерода связаны между собой как одинарными, так и двойными связями, являются трехмерными аналогами ароматических структур. Обладая высокой электроотрицательностью, они выступают в химических реакциях как сильные окислители. Присоединяя к себе радикалы различной химической природы, фуллерены способны образовывать широкий класс химических соединений, обладающих различными физико-химическими свойствами. Так, недавно получены пленки полифуллерена, в которых молекулы С60 связаны между собой не ван-дер-ваальсовским, как в кристалле фуллерита, а химическим взаимодействием. Эти плёнки, обладающие пластическими свойствами, являются новьм типом полимерного материала. Интересные результаты достигнуты в направлении синтеза полимеров на основе фуллеренов. При этом фуллерен С60служит основой полимерной цепи, а связь между молекулами осуществляется с помощью бензольных колец. Такая структура получила образное название "нить жемчуга".

Фуллерены отличаются высокой химической инертностью по отношению к процессу мономолекулярного распада. Так, молекула С60 сохраняет свою термическую стабильность вплоть до 1700К, а константа скорости мономолекулярного распада в температурном диапазоне 1720-1970К измеряется в пределах 10-300 сек-1, что соответствует значению энергии активации распада 4.0± 0.3 эВ. Однако в присутствии кислорода, окисление этой формы углерода до СО и СО2 наблюдается уже при существенно более низких температурах - порядка 500К. Процесс, продолжающийся несколько часов приводит к образованию аморфной структуры, в которой на одну молекулу С60 приходится двенадцать атомов кислорода, при этом молекула фуллерена практически полностью теряет свою форму. Дальнейшее повышение температуры до 700К приводит к интенсивному образованию СО и СО2 и приводит к окончательному разрушению упорядоченной структуры фуллеренов. Как следует из экспериментальных данных, энергия присоединения атома кислорода к молекуле С60 составляет примерно 90 ккал/моль, что примерно вдвое превышает соответствующее значение для графита. При комнатной температуре окисление С60происходит только при условии облучения фотонами с энергией в диапазоне 0.5-1200 эВ, что объясняется необходимостью образования ионов О2-, обладающих повышенной реакционноспособностью.

Поскольку молекулы фуллеренов обладают сродством к электрону, в химических процессах они могут проявлять себя как слабые окислители. Данное свойство фуллеренов обнаружилось уже в одном из первых экспериментов по их химическому превращению, где была осуществлена гидрогенизация С60. Продуктом этой реакции стала молекула С60Н36. Такой результат представляется достаточно удивительным, так как молекула С60 обладает 30 двойными связями, каждая из которых могла бы присоединять два атома водорода. По-видимому некоторые из двойных связей в структуре фуллерена остаются нереакционоспособными. Предполагается, что между двумя связями, присоединившими водород, имеется одна не прореагировавшая. Присоединение к С60 радикалов, содержащих металлы платиновой группы, позволяет получить ферромагнитные материалы на основе фуллерена. В настоящее время известно, что более трети элементов периодической таблицы могут быть помещены внутрь молекулы С60. Имеются сообщения о внедрении атомов лантана, никеля, натрия, калия, рубидия, цезия, атомов редкоземельных элементов, таких как тербий, гадолиний и диспрозий. В настоящее время в научной литературе обсуждаются вопросы использования фуллеренов для создания фотоприемников и оптоэлектронных устройств, катализаторов роста алмазных и алмазоподобных пленок, сверхпроводящих материалов, а также в качестве красителей для копировальных машин. Фуллерены применяются для синтеза металлов и сплавов с новыми свойствами.

Фуллерены планируют использовать в качестве основы для производства аккумуляторных батарей. Эти батареи, принцип действия которых основан на реакции присоединения водорода, во многих отношениях аналогичны широко распространенным никелевым аккумуляторам, однако, обладают, в отличие от последних, способностью запасать примерно в пять раз больше удельное количество водорода. Кроме того, такие батареи характеризуются более высокой эффективностью, малым весом, а также экологической и санитарной безопасностью по сравнению с наиболее продвинутыми в отношении этих качеств аккумуляторами на основе лития. Такие аккумуляторы могут найти широкое применение для питания персональных компьютеров и слуховых аппаратов.

Растворы фуллеренов в неполярных растворителях (сероуглерод, толуол, бензол, тетрахлорметан, декан, гексан, пентан) характеризуются нелинейными оптическими свойствами, что проявляется, в частности, в резком снижении прозрачности раствора при определенных условиях. Это открывает возможность использования фуллеренов в качестве основы оптических затворов- ограничителей интенсивности лазерного излучения. Возникает перспектива использования фуллеренов в качестве основы для создания запоминающей среды со сверхвысокой плотностью информации. Фуллерены могут найти применение в качестве присадок для ракетных топлив, смазочного материала.

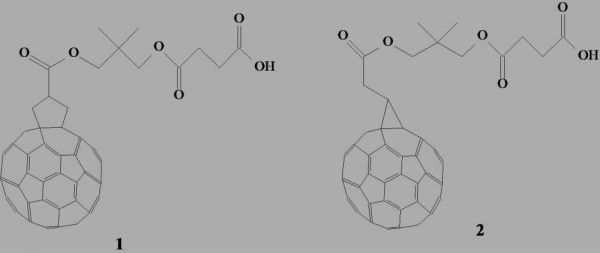

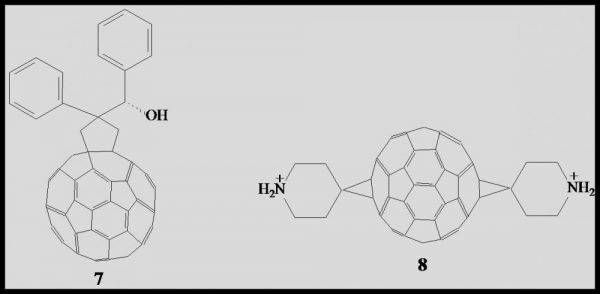

Большое внимание уделяется проблеме использования фуллеренов в медицине и фармакологии. Обсуждается идея создания противораковых медицинских препаратов на основе водо-растворимых эндоэдральных соединений фуллеренов с радиоактивными изотопами. Найдены условия синтеза противовирусных и противораковых препаратов на основе фуллеренов. Одна из трудностей при решении этих проблем – создания водорастворимых нетоксичных соединений фуллеренов, которые могли бы вводиться в организм человека и доставляться кровью в орган, подлежащий терапевтическому воздействию.

Пленка С76 является эффективным катализатором при нанесении искусственных алмазных покрытий из углеродной плазмы. Превращение кристаллического фуллерена в алмаз происходит при значительно более мягких условиях, чем в случае традиционно используемого для этой цели графита. При комнатной температуре указанное превращение наблюдается при давлении 20 ГПа, в то время как для аналогичного превращения графита его необходимо подвергнуть давлению в 35 - 40 ГПа при температуре около 900К. Давление, требуемое для превращения фуллерена в алмаз снижается с ростом температуры.

Другими уникальными соединениями фуллеренов являются эндоэдральные комплексы. В этих соединениях, уже синтезируемых в макроколичествах, один или несколько атомов металлов, неметаллов или даже отдельных молекул помещаются внутрь углеродной сферы. В частности, ожидается, что на основе эндоэдральных комплексов в будущем будут созданы высокоэффективные лекарства против рака. Так, нетрудно представить себе, что внутрь такой сферы можно поместить атом высокоактивного нуклида, а на сферу поместить органические хвосты, делающие подобное соединение специфичным тем или иным структурам или органам (например - раковой опухоли) организма. Таким образом можно будет добиться того, что, будет проводится селективная радиотерапия без повреждения соседствующих органов и тканей.

Получение динамических голограмм на основе фуллеренов показали их перспективность для использования в устройствах обработки оптической информации, обращения волнового фронта. Высокая степень нелинейности среды с фуллеренами может быть использована для сжатия оптического импульса в наносекундной области длительности. Фуллеренсодержащие материалы могут использоваться в устройствах восстановления изображения, удвоения и утроения частоты падающего излучения.

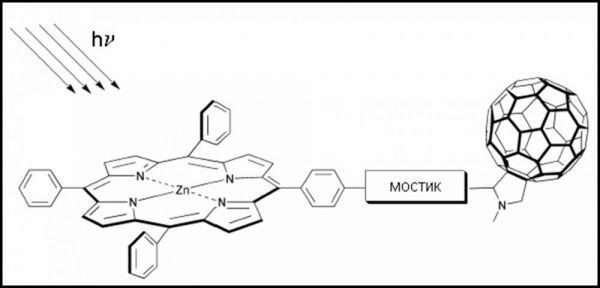

Фуллериты обладают фотопроводимостью в спектральном диапазоне, оптимальном для создания солнечных элементов. Спектр фотопоглощения фуллеритовых плёнок лежит в диапазоне длин волн от 280 до 680 нм, а квантовый выход, представляющий собой вероятность образования электрон-ионной пары при поглощении одного фотона, составляет 0,9. Полимеризация фуллеренов под действием светового излучения и образование нерастворимой в органических растворителях плёнки позволяет использовать фуллерены в качестве нового материала для фоторезистивных масок. С помощью маски из полимеризованной плёнки C60достигнуто высокое разрешение (примерно 20 нм) при травлении кремния электронным пучком.

В настоящее время для изготовления эндопротезов широко используются нержавеющая сталь, сплавы кобальта с хромом, титан и его сплавы. Однако несоответствие жесткости (твердости, упругости) материала протеза и кости ведет к изменению напряжения скелета, что приводит к ресорбции имплантанта и выходу его из строя. Кроме того, материал протеза подвержен и коррозионному разрушению в достаточно агрессивной среде. Углерод является основным элементом в живых организмах и широко используется в биомедицинских целях, не вызывая существенных отрицательных реакций. Исследования in vitro с использованием мышиных тканей и тесты in vivo на овцах показали очень хорошую биосовместимость углеродных плёнок. При взаимодействии углеродных кластеров с живой тканью и кровью в отличие от металлов не происходит проникновения активных ионов в организм. Даже при отделении от имплантанта достаточно крупных углеродных частиц не возникает вредных побочных реакций иммунной системы.

Результаты проведенных исследований структуры, фазового состава, химической устойчивости в кислотных и щелочных средах композиционных титанфуллереновых покрытий, а также структурно-морфологические характеристики клеток крови при их взаимодействии с фуллеренами свидетельствуют о возможности применения фуллеренсодержащих материалов в биомедицине, в частности титанфуллереновых плёнок — для покрытий эндопротезов.

Нанотрубки

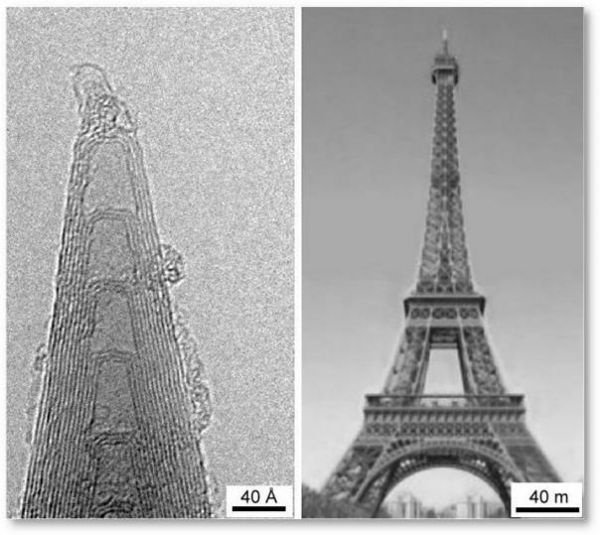

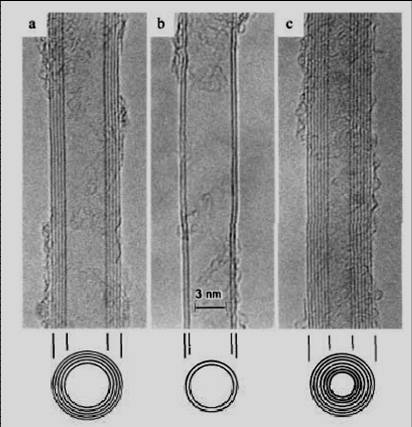

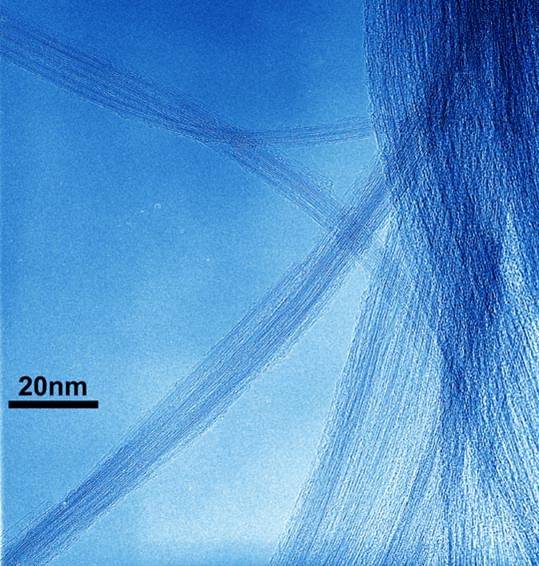

Впервые нанотрубки были открыты в лабораториях компании NEC японским исследователем Симио Иияма (Simio Iijama), который занимался изучением осадка, образующегося на катоде при распылении графита в электрической дуге. Его внимание привлекла необычная структура осадка, состоящего из микроскопических нитей и волокон. Измерения, выполненные с помощью электронного микроскопа, показали, что диаметр таких нитей не превышает нескольких нанометров, а длина составляет от одного до нескольких микрон. Сумев разрезать тонкую трубочку вдоль продольной оси, исследовательская группа Симио Иияма, вверенная ему руководством компании, обнаружила, что та состоит из одного или нескольких слоев, каждый из которых представляет собой гексагональную сетку графита, а ее основу формируют шестиугольники с расположенными в вершинах углов атомами углерода. Во всех случаях расстояние между слоями составляло 0,34 нм, то есть такое же, как и между слоями в кристаллическом графите. Также первые исследования новых углеродных соединений показали, что верхние концы трубочек закрыты многослойными полусферическими крышечками — их каждый слой составлен из шестиугольников и пятиугольников, напоминающих структуру половинки молекулы фуллерена.