Разработка систем электронно-лучевого напыления для осаждения сверхчистых покрытий не просто новая область развития техники, но и важнейшее направление аналитического приборостроения в России.

Сравнивая основные методики физического осаждения металлов с методом электронно-лучевого напыления, необходимо выделить основное преимущество электронного луча – прецизионная чистота исполнения, имеющая три важнейшие для современных технологий составляющие:

- Конструкции промышленных и исследовательских электронно-лучевых испарителей совместимы с системами, обеспечивающими уровень предоперационного вакуума в камере не хуже 1х10-11 мм.рт.ст., что позволяет совмещать электронно-лучевое напыление с методиками молекулярно-пучковой эпитаксии. Стоит отметить, что вакуумные системы прошлых лет обеспечивали предоперационный вакуум на уровне 1х10-6 мм.рт.ст., в качестве маршевого насоса использовались откачные агрегаты: диффузионный либо турбомолекулярный насосы со смазкой подшипников ротора. При типичных скоростях осаждения металлов – 1-10 нм/сек и давлении остаточных газов в камере напыления – 1х10-6 мм.рт.ст., содержание загрязняющих примесей в слое металла могло достигать до 10%, что критично для корректного функционирования контакта микроэлектронного прибора. В этой связи использование совместно с электронно-лучевым испарителем вакуумных систем с безмаслянными откачными агрегатами с уровнем предоперационного вакуума не хуже 1х10-7 мм.рт.ст необходимо и оправдано.

- При электронно-лучевом воздействии материал испаряется только из центральной части мишени. Стенки же тигля интенсивно охлаждаются, и разница температур препятствует обмену материала тигля и мишени. Как следствие, в отличие от терморезистивного осаждения, где тигель (или нагреватель) и испаряемая навеска имеют одинаковую температуру, загрязнение материала не происходит.

- Источником разогрева служат разогнанные электрическим полем электроны. Для сравнения – при магнетронном осаждении используется выбивание частиц мишени ионами газа. В результате возможные попадания включений примесей из потока газа на поверхность подложки могут приводить к загрязнению осаждаемого покрытия.

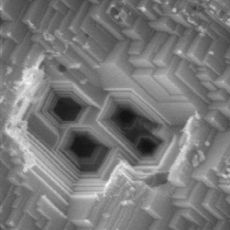

В качестве иллюстрации вышесказанного даны результаты исследований компании ЗАО "Научное и технологическое оборудование" по отработке омических контактов гетероструктурных транзисторов на основе гетероперехода AlGaN/GaN. Эксперименты проводились с использованием нескольких вакуумных установок осаждения металлических покрытий. Отмечено, что сопротивление контактов, полученных на установках с диффузионными насосами (даже усовершенствованного типа с вакуумным маслом Santovac) и терморезистивными испарителями, было в сто раз больше, чем у контактов, полученных с помощью установки STE EB 48 с ионно-распылительным насосом и электронно-лучевым испарителем.

STE EB 48 – наиболее простая по конфигурации исследовательская установка электронно-лучевого напыления. В качестве маршевого используется ионно-распылительный насос производительностью 400 л/сек. Модель имеет небольшой электронно-лучевой испаритель линейного типа с 5-ю тиглями емкостью 2.2 куб.см. каждый. Загрузка образцов осуществляется через вакуумную дверь быстрого доступа, которая и определяет предельный предоперационный вакуум в камере (не лучше 1х10-9 мм.рт.ст.). Для обеспечения чистоты загрузки образцов предусмотрен перчаточный бокс с инертной атмосферой, подсоединяемый к двери быстрого доступа.

Для загрузки или выгрузки образцов существует возможность установки на STE EB 48 шлюзового устройства. Следует отметить два существенных преимущества использования шлюзового устройства в установках электронно-лучевого напыления. Во-первых, постоянное поддержание низкого давления внутри камеры напыления увеличивает производительность установки. Практика свидетельствует, что используемый в камере напыления STE EB 48 уровень давления ниже 1х10-7 мм.рт.ст. после загрузки образцов в шлюзовое устройство устанавливается уже через 20 минут. Во-вторых, электронно-лучевой испаритель и непосредственно мишени изолированы от атмосферы. Это важно, т.к. в начале работы испарителя в течение первых 5-15 секунд его детали неконтролируемо разогреваются до температур, достаточных для испарения сконденсированной из атмосферы влаги, если перед этим вся камера установки вскрывалась на атмосферу. Пары воды попадают, в том числе, и на поверхность обрабатываемых образцов и влияют на контактное сопротивление металлизации.

Самый эффективный способ борьбы с осаждением водяного пара из атмосферы при откачке камеры состоит в напуске и поддержании внутри камеры напыления во время вскрытия избыточного давления инертного газа. Однако избежать полностью окисления мишеней даже таким способом не удается. Иными словами, после разгерметизации системы чистая поверхность мишеней испарителя покрывается слоем оксида. В этой связи процессы целесообразно начинать с предварительного освежения поверхности мишеней посредством предраспыления. Это, в свою очередь, приводит к загрязнению атмосферы камеры напыления кислородом и к трате дорогостоящих материалов. Обеспечить сохранность чистоты испарителя и процесса осаждения от влияния разгерметизации установки при загрузке и выгрузке образцов может только шлюзовое устройство.

Рассмотрим электрический контакт на микроуровне. В реальности на поверхности полупроводника находится слой оксида и слой органических загрязнений. Слой оксида является барьерным для протекания тока через контакт. Единственный действенный способ борьбы с оксидом – ионная бомбардировка поверхности полупроводника в вакууме перед напылением. Однако в конструкциях установок электронно-лучевого напыления ионная пушка обычно расположена в одном объеме с испарителем, что не совсем правильно. С одной стороны, пучок ионов разлагает оксид на составляющие, которые разлетаются по камере, оседая на поверхностях, в том числе на мишенях испарителя. (При последующем напылении кислород вновь окажется на поверхности полупроводника в составе первых слоев металлизации). С другой стороны, ионная пушка ионизирует инертный газ, который имеет определенную чистоту. В результате примесь газа так же оседает на поверхности мишени и позже попадает в зону контакта.

В установке STE EB 71 шлюзовая камера предназначена для подготовки образцов перед напылением. В шлюзе установлена ионная пушка. В нём также может быть установлен нагреватель. В результате перед загрузкой в камеру напыления осуществляется независимая очистка и подготовка образцов. При этом загрязнения остаются в шлюзовой камере, которая может быть очищена стационарным прогревом. STE EB 71 – идеальная система электронно-лучевого напыления как для микротехнологии, так и нанопроцессов. Увеличенный объем тиглей (от 7 см3 - мин. до 15 см3 - макс.) позволяет планировать работу на установке в соответствии с потребностями мелкосерийного производства. Важным дополнением в установке является также система экранирования для сбора распыленного металла.

Для контроля скорости осаждения металлов используются традиционные системы на основе кварцевого резонатора. Такая методика проста и надежна. Однако площадь датчика составляет не более 1 см2, и при помещеннии в поток материала он отражает точечную картину осаждения. Структура факела летящего от испарителя материала сложна и неоднородна, причем утверждение, что центр факела в любой момент времени совпадает с центром образца (образцов), неверно. Следовательно, точечный датчик не может полностью отследить однородность напыления по поверхности пластины. Разумное решение – разместить нескольких датчиков толщины по описывающему образцы треугольнику (или квадрату). В результате оператор всегда сможет определить, в какую сторону для достижения однородного напыления необходимо сместить луч по поверхности мишени. Такая система предусмотрена в модели STE EB 71.

До сих пор обсуждались установки исследовательского типа с возможным применением в мелкосерийном производстве. Все выше изложенные принципы организации установок для сверхчистого электронно-лучевого напыления реализуются и в установках промышленного назначения. Безусловно, система передачи через шлюзовое устройство держателя с большим количеством подложек излишне громоздка и нецелесообразна. В 80-х годах компания Balzers разработала систему разделения шибером большого диаметра камеры электронно-лучевого испарителя и камеры с образцами. При этом электронно-лучевой испаритель всегда находится в вакууме. Однако в конфигурации данной установки ионная пушка расположена в камере электронно-лучевого испарителя, что приводит к неизбежному загрязнению испаряемых материалов. Конструкция установки STE EB 65 позволяет преодолеть вышеуказанный недостаток. В данной модели – ионная пушка для очистки расположена выше шибера, что препятствует загрязнению мишеней продуктами очистки. (Конфигурация вакуумной системы запатентована).

В заключении необходимо отметить, что производители установок электронно-лучевого напыления внимательно отслеживают современные тенденции в исследованиях и производстве приборов микро- и оптоэлектроники и готовы предложить оборудование, отвечающее самым прецизионным требованиям технологического маршрута. Следует отметить также, что нацеленность на развитие нанотехнологий многократно повышает важность чистоты и воспроизводимости отдельных технологических этапов.